Сегодня мы рассмотрим: Настоящие ценители музыки знают, что для качественного...

Изобретение относится к обработке металлов давлением и может быть использовано в производстве патронов стрелкового оружия различного назначения. В способе изготовления гильзы патрона стрелкового оружия, включающем вырубку из полосы кружка, изготовление полого полуфабриката, вытяжку полого полуфабриката с утонением стенки, химико-термическую обработку и комплекс формоизменяющих операций по формированию капсюльного гнезда, образованию фланца в донной части гильзы и подрезку гильзы по длине, кружок вырубают объемом, равным 1,12 - 1,30 объема готового изделия, и толщиной, большей 0,7 толщины дна полуфабриката последней вытяжки. Из вырубленного кружка объемной штамповкой изготавливают чашеобразный полуфабрикат с донным наружным пояском диаметром, равным 0,95 - 1,1 диаметра гильзы в донной ее части, высотой пояска, не превышающей 0,9 толщины исходного кружка, и толщиной дна, равной 1,0 - 1,3 толщины дна полуфабриката последней вытяжки. Наружную поверхность чашеобразного полуфабриката выполняют конической с углом конусности, равным 8-60 o . При этом стенку чашеобразного полуфабриката выполняют толщиной, равномерно сужающейся от донной части к кромке с изменяющейся площадью поперечного сечения по высоте. Полученный чашеобразный полуфабрикат подвергают рекристаллизационному смягчающему отжигу и травлению, после чего осуществляют одну или две вытяжки с утонением стенок, которые формируют механические свойства корпуса гильзы. Изобретение решает задачу улучшения качества гильзы, уменьшения отходов на подрезку гильзы, обеспечения заданного распределения механических свойств по высоте стенок гильзы с уменьшением его значения от дна к дульцу, а также уменьшения числа формоизменяющих операций. 1 з.п. ф-лы, 2 ил., 1 табл.

Однако вам не нужно беспокоиться о наших картриджах: поскольку мы используем только пустые оригинальные картриджи, мы не нарушаем никаких патентов и не уважаем интеллектуальную собственность производителей принтеров. Мы также расшифровываем и перезаписываем исходный чип картриджа, чтобы индикатор уровня снова работал, и принтер легко принял картридж.

Поскольку чернила особенно ценны, вы должны избегать ненужных отходов. Это так называемый комбипатрон, в котором сочетаются цветовые камеры для трех основных цветов: голубой, пурпурный и желтый. Проблема: если только один из цветов пуст, полный картридж необходимо немедленно заменить!

Изобретение относится к обработке металлов давлением и может быть использовано в производстве патронов стрелкового оружия различного назначения и аналогичных деталей при использовании в качестве исходной заготовки полосы (ленты), из которой вырубается кружок.

Известен способ изготовления стаканов патронных гильз (патент США N 2028996 от 28.01.1936 г.). По данному способу в качестве исходной заготовки предлагается использовать круглый прокат, от которого отрубать заготовку. Заготовку штампуют без нагрева, получая полуфабрикат, имеющий верхний цилиндрический поясок и нижний цилиндрический уступ, необходимые для обеспечения соосности полуфабриката и инструмента. Этот полуфабрикат, штампуемый во второй операции, также без нагрева, в виде стакана, имеет большую высоту, чем заготовка, и тот же самый верхний диаметр и заданную толщину дна.

Таким образом, всегда большая часть дорогостоящих чернил выбрасывается, и предположительно благоприятный принтер становится досадой с высокими последствиями. Наша рекомендация: убедитесь, что вы покупаете принтер без встроенной печатающей головки. Здесь отдельные цветовые камеры разделены, и вы можете выборочно заменить картридж, который фактически пуст. Это защищает окружающую среду и вашу денежную сумку.

Наша миссия - сделать мир с каждым картриджем не только более ярким, но немного лучше. При покупке переработанных чернильных картриджей вы вносите свой вклад в защиту не только вашей денежной сумки, но и окружающей среды. Экологически чистые исходные картриджи. . «Пожалуйста, не трогай ничего, ты не хочешь иметь отпечатки пальцев на патроне», - шутит человек, который проходит по фабрике так же свободно, как если бы это была шоколадная фабрика. Разница: камеры и мобильные телефоны должны оставаться снаружи по соображениям безопасности.

К недостаткам предложенного решения следует отнести: - необходимость использования круглого проката, - поскольку отечественная промышленность не выпускает круглый прокат, который не имел бы поверхностных дефектов (волосовин), а поскольку их глубина соизмерима с толщиной стенки готовых гильз, то вероятность получения трещин с последующим прорывом пороховых газов при выстреле весьма велика; - трудность получения заготовок из прутка - так как при малой относительной высоте получение качественного среза весьма затруднительно; - неблагоприятно ориентированная текстура металла (волокна) - осевое направление волокон ослабляет прочность дна гильзы и увеличивает вероятность среза фланца гильзы при экстракции после выстрела; - наличие двух элементов конструкции верхнего цилиндрического пояска и нижнего цилиндрического уступа требует использования направляющего кольца, что неоправданно усложняет конструкцию инструмента.

Плакат на стене увещевает сотрудников, они должны обратиться к иностранцам и попросить их цель. Если картридж застрял в неподходящий момент, это может стоить жизни, отмечает мужчина. А еще 13 процентов достигаются приказами иностранных армий. Еще более 150 лет спустя производство боеприпасов является важным элементом Руаг в Тун. Стрельба из порошка.

Изготовление картриджей очень автоматизировано. Из длинного духового оркестра монеты вырезаются и рисуются несколькими шагами, пока они не достигнут формы патрона. Тысячи все еще пустых стручков струйки из машин - как будто кто-то взломал джек-пот на игровой машине.

В настоящее время на предприятиях отрасли для изготовления гильз патронов стрелкового оружия используется технологический процесс, в котором в качестве исходной заготовки используется полоса, из которой вырубают кружок. Последний может отжигаться, после чего следует комплекс операций по удалению окалины, образовавшейся при отжиге - травлении. При использовании стали в качестве материала гильзы обязательно нанесение на поверхность полуфабрикатов подсмазочного покрытия из фосфатов железа и цинка - фосфатирование. Далее производятся одна - три вытяжки с последующими отжигом, травлением и при использовании стали в качестве материала гильзы фосфатированием. После чего следуют еще одна - две вытяжки, в процессе которых металлу корпуса гильз придаются соответствующие механические свойства, обеспечивающие нормальное функционирование гильз (прочность, экстракцию и обтюрацию). Число вытяжек, как промежуточных, так и формирующих механические свойства, определяется материалом гильзы, соотношением между толщиной стенки и дна, требуемой точностью, заданными механическими свойствами корпуса гильзы, возможностями оборудования, геометрией инструмента и т.д. В дальнейшем производится формирование донной части гильзы, включая гнездо под капсюль-воспламенитель, обжим, механическая обработка и нанесение антикоррозионного покрытия. (Малов А. Н. Производство патронов стрелкового оружия. - М.: Оборонгиз, 1947 г., табл. 20, с. 31 и табл. 21, с. 35). Данный способ взят в качестве прототипа.

Деликатный рабочий шаг, введение химически подготовленного детонатора и заполнение пороха происходит в отдельной комнате. Порошок хранится в бетонном бункере над заправочной установкой. К дну магазин имеет только небольшое отверстие, но вверх он открыт. Таким образом, взрыв будет распространяться вверх в случае воспламенения и оставить работников как можно дальше на заводе.

Когда контейнеры заполнены, машина помещает снаряд и кладет десять готовых патронов на пластиковый рельс. 300 миллионов патронов покидают завод в год. Но автономно из-за границы Руаг не может производить свои боеприпасы: механизм зажигания картриджей производится третьей стороной в Германии. И боеприпасы диаметром более 12, 7 мм в любом случае не производят Руаг - армия должна закупать это за границей.

При таком способе изготовления гильз используют исходную заготовку (полосу или ленту), толщина которой не превышает 75% толщины дна последней вытяжки, что позволяет увеличить диаметр кружка для облегчения процесса первой вытяжки и уменьшить число вытяжек для получения заданной толщины дульца. При этом для получения дна необходимой толщины в процессе вытяжек материал из стенок приходится перемещать в дно. Недостатком такого технологического процесса является образование донной складки, снижающей прочность гильзы.

Есть патроны, которые могут разорвать отверстия в арматуре или бронированном стекле. Или боеприпасы, которые остаются ниже скорости звука и, следовательно, не вызывают большого взрыва. И у Руага также есть спорные боеприпасы, «останавливающие человека» в ассортименте, что приводит к серьезным травмам.

Для этого она должна помешать мячу покинуть тело снова и, например, в захвате заложников - кого-то другого, кроме целевого человека. «Мы убеждены, что у нас есть лучшая снайперская винтовка по всему миру», - говорит Брейтмайер. Поэтому мы критикуем. Но мы не продаем этот боеприпас ежам, а спецподразделениям полиции и военных.

При изготовлении пистолетных гильз, длина которых не превышает 2-4 диаметров, соотношение объемов металла стенки и дна меньше 2 - 3. При таком соотношении, если использовать общепринятые припуски на обрезку, получается относительно малый диаметр кружка D 0 толщиной t 0 , из которого необходимо в процессе первой вытяжки с утонением через (одну или несколько) матриц сформировать колпачок диаметром D 1 .

Что военный материал не всегда есть у тех, кто его купил, знает Руаг - по крайней мере, с тех пор, как началась гражданская война в Ливии, боевые патроны и старые снаряды Руага. По словам Руага, армия страны столкнулась с проблемой, что боеприпасы всегда исчезали. Тот, кто сканирует это, точно знает, с какой доставкой картридж исходит.

Если боеприпасы теперь появляются где-то за пределами войск, это может быть прослежено до того, кто несет ответственность. Это может помешать заинтересованным лицам перепродавать или передавать картриджи. «Потому что мы смогли это сделать, мы выиграли приказ», - говорит Брейтмайер. Тем не менее, нет никакой гарантии, что патроны не закончится гражданской войной. Руаг подчеркивает, что он придерживается швейцарских экспортных правил, и что он добровольно применяет эти правила к дочерним компаниям за рубежом.

Считается, что если D 0 -D 1 <2t 0 , то нормальный ход процесса первой вытяжки невозможен, так как процесс первой вытяжки производится в этом случае со срезанием металла, полуфабрикаты имеют повышенную разностенность, косину и кривизну. Для обеспечения нормального хода процесса первой вытяжки обычно: увеличивают диаметр кружка за счет увеличения припуска на обрезку с тем, чтобы исключить выполнение неравенства, однако это приводит к росту отходов и, следовательно, уменьшению коэффициента использования материала, так как в этом случае объем кружка составляет 1,3-1,7 объема гильзы; уменьшают толщину кружка, однако это приводит к необходимости нагона металла в дно и, как следствие этого, к увеличению донной складки, что ухудшает качество изготавливаемой гильзы.

Вот почему Руаг Аммотек пострадал в прошлом году из-за российских санкций, между прочим. В некоторых случаях многие из нас нуждались в некоторых боеприпасах или свинцовых гранулах, чтобы выполнить какую-то определенную цель, либо заполнить какой-то контейнер, чтобы получить тяжелый предмет, чтобы зарядить дома пустые патроны предыдущей охоты, чтобы сделать некоторые хорошие маракасы и т.д. в этой статье мы расскажем, как делать свинцовые гранулы дома.

К счастью, свинец является очень химически активным металлом и очень быстро окисляется в воздухе, образуя когерентный защитный слой оксида, который защищает его от дальнейшей активности. По этой причине манипулирование металлическими свинцовыми предметами можно всегда безопасно выполнять которая не является ни очень частым, ни очень продолжительным. Наиболее распространенные формы ввода свинца в организм при работе с ним дома - это пары, исходящие из расплавленного свинца или дышащие от пыли, которые образуются при правильном обращении.

Настоящее изобретение решает задачу улучшения качества гильзы (исключение образования донной складки), уменьшения отходов на подрезку гильзы, обеспечения заданного распределения механических свойств (твердости HV) по высоте стенок гильзы с уменьшением его значения от дна к дульцу, а также уменьшения числа формоизменяющих операций.

Строго говоря, на практике идеальные сферы не могут быть получены, потому что сопротивление движению, производимому воздухом, деформируется в малой величине сформированной сферой, однако, если используемая жидкость имеет высокое поверхностное натяжение, «деформирующий» эффект воздуха настолько мало, что его можно пренебречь, и этот метод на самом деле промышленно используется для изготовления небольших металлических сфер, таких как шероховатые шарики, которые затем будут усовершенствованы и отполированы для получения шариков подшипников.

Настоящая задача решается тем, что в способе изготовления гильзы патрона стрелкового оружия, включающем вырубку из полосы кружка, изготовление полого полуфабриката, вытяжку полого полуфабриката с утонением стенки, химико-термическую обработку и комплекс формоизменяющих операций по формированию капсюльного гнезда, образованию фланца в донной части гильзы и подрезку гильзы по длине, кружок вырубают объемом, равным 1,12-1,30 объема готового изделия, и толщиной t 0 , большей 0,7 толщины дна t п полуфабриката последней вытяжки. Из вырубленного кружка объемной штамповкой изготавливают чашеобразный полуфабрикат с донным наружным пояском диаметром D п, равным 0,95-1,1 диаметра гильзы D г в донной ее части, высотой пояска h п, не превышающей 0,9 толщины t 0 исходного кружка, и толщиной дна t д, равной 1,0...1,3 толщины дна t п полуфабриката последней вытяжки. Наружную поверхность чашеобразного полуфабриката выполняют конической с углом конусности , равным 8 - 60 o . При этом стенку чашеобразного полуфабриката выполняют толщиной, равномерно сужающейся от донной части к кромке с изменяющейся площадью поперечного сечения по высоте, определяемой по зависимости:  где и - площади поперечных сечений стенок, отсекающих равные объемы стенок чашеобразного полуфабриката и полуфабриката последней вытяжки соответственно, мм 2 ; HV i - твердость металла готовой гильзы в i-ом сечении, безразмерная;

где и - площади поперечных сечений стенок, отсекающих равные объемы стенок чашеобразного полуфабриката и полуфабриката последней вытяжки соответственно, мм 2 ; HV i - твердость металла готовой гильзы в i-ом сечении, безразмерная;

A, B и n - безразмерные коэффициенты выражения, аппроксимирующего кривую упрочнения металла гильзы вида: HV i = A + B n i , где i - относительное поперечное сужение металла гильзы в i-ом сечении. Полученный чашеобразный полуфабрикат подвергают рекристализационному смягчающему отжигу и травлению, после чего осуществляют одну или две вытяжки с утонением стенок, которые формируют механические свойства корпуса гильзы. Затем проводят комплекс формоизменяющих операций.

Рисунок 1 справа показывает схематично, как начать делать гранулы самодельным способом. Обратите внимание, что основными частями являются. Контейнер, в котором свинец может быть расплавлен и обработан. Контейнер с небольшим отверстием в дне для создания капель.

Резервуар для литья: поскольку свинец представляет собой металл с относительно низкой температурой плавления, можно использовать любой стальной контейнер, который может быть установлен на пламя или нагревательный элемент нагревателя дома. Следует учитывать, что свинец представляет собой очень тяжелый металл, поэтому контейнер должен быть достаточно жестким, чтобы его можно было обрабатывать позже с помощью расплавленного свинца, он не может быть очень большим или содержать много свинца, иначе он будет очень тяжелым время манипулирования.

Сущность предлагаемого способа поясняется чертежами, где на фиг. 1 показана схема течения металла при объемной штамповке кружка в процессе формирования чашеобразного полуфабриката: а) перед началом деформирования; б) после окончания деформирования. На фиг. 2 - полуфабрикаты технологического процесса изготовления гильзы, реализованного в соответствии с предлагаемым способом: а) - кружок, вырубленный из полосы (ленты), где: D 0 - диаметр и t 0 - толщина кружка; б) - чашеобразный полуфабрикат, полученный в результате объемной штамповки кружка с использованием плоского рабочего торца выталкивателя, где: п и h п - диаметр и высота наружного пояска; t д - толщина дна; - угол конусности наружной поверхности, D ч - наружный диаметр верхней кромки чашеобразного полуфабриката, - площадь в i-го поперечного сечения стенки чашеобразного полуфабриката; в) - то же, но полученный с использованием рабочего торца выталкивателя, который формирует предварительный контур гнезда под капсюль-воспламенитель; г) - полуфабрикат первой вытяжки, формирующей механические свойства корпуса гильзы; д) - полуфабрикат последней (второй) вытяжки, формирующей механические свойства корпуса гильзы, где D п и t п - диаметр и толщина дна полуфабриката последней вытяжки, - площадь i-го поперечного сечения стенки полуфабриката последней вытяжки отсекающего объем стенки от дна полуфабриката последней вытяжки, равный объему стенки от дна до i-го сечения чашеобразного полуфабриката.

В общем, желательно, чтобы пик сосуда облегчал заливку расплавленного материала. И, кроме того, ясно, что его придется обрабатывать металлическими щипцами, потому что будет очень жарко, чтобы их можно было взять руками. Температура расплавленного свинца не может быть ни очень высокой, ни очень низкой, обычно нагревая его очень короткое время после плавления, может быть достаточным и подходящим. Опыт подскажет вам, как действовать. Если температура плавления слишком низкая, могут произойти две вещи.

Дайте свинцу затвердеть внутри капающего контейнера, прежде чем он полностью опустеет. Пусть капли затвердевают в среду до получения сферической формы, что приводит к образованию гранул в виде слез или измельчению из-за столкновения с поверхностью среды.

На фиг. 1 позицией 1 представлен пуансон, 2 - матрица, 3 - выталкиватель, 4 - кружок, 5 - чашеобразный полуфабрикат, полученный в результате объемной штамповки кружка.

Введение операции объемной штамповки с образованием чашеобразного полуфабриката позволяет снять ограничение на соотношение толщины кружка к его диаметру и тем самым снизить отношение объема кружка к объему готовой гильзы со значений 1,3-1,7 по известным технологиям до минимально необходимых значений 1,12-1,30 и повысить толщину t 0 кружка до значений > 0,7 толщины дна последней вытяжки.

Напротив, если температура очень высокая, происходит то, что они достигают нижней части охлаждающей колонны даже жидкостей и раздавливаются при столкновении с дном контейнера. Капельница: автор всегда использовал стальную банку из тех, которые используются для консервированных продуктов, например, консервы из сгущенного молока.

Этот сосуд помещают в охлаждающую колонну, поддерживаемую некоторым металлическим подставкой, например стержнями, так что нет необходимости удерживать или манипулировать им во время процесса. Однако он должен быть легко удаляемым для очистки, поскольку расплавленный свинец образует обильный шлак оксида, который плавает на поверхности расплавленного металла и должен время от времени удаляться.

Выбранный диапазон значений диаметра наружного пояска D п = (0,9-1,1)D г обусловлен необходимостью обеспечить центрирование полуфабриката по матрице на последующих вытяжках. Верхнее значение указанного диапазона ограничено условием уменьшения влияния деформации дна полуфабриката в процессе вытяжки на его упрочнение. Кроме того, превышение данного значения приводит к необоснованному повышению усилия при формировании дна готовой гильзы.

Отверстие может быть либо на дне, либо на боковой стенке вблизи дна, а его диаметр является ключевым в производстве объема капель, который, в свою очередь, будет определять диаметр шаров. По мере увеличения диаметра отверстия полученные гранулы будут больше и наоборот.

Высота колонны расплавленного свинца внутри сосуда также влияет на размер сформированных шариков, а по этой причине больше крупных, и потому, что уровень внутри сосуда уменьшается по мере его опустошения, в в нижней части колонны накапливаются гранулы разного размера, поэтому при необходимости их можно классифицировать, как мы увидим позже.

Высота наружного пояска h п < 0,9t 0 определяет наличие цилиндрической поверхности в донной части полуфабриката, необходимой для центрирования его в матрице на последней вытяжке. Превышение указанного значения приводит к уменьшению толщины стенки в придонной части чашеобразного полуфабриката и, следовательно, к снижению механических свойств придонной части полуфабриката готовой гильзы и невозможности обеспечения заданных механических свойств стенок готовой гильзы, формируемых на последующих вытяжках.

В общем случае диаметр отверстия небольшой, несколько тестов, которые позволят вам определить оптимальный диаметр отверстия в соответствии с его назначением. Дно капельного сосуда не должно находиться внутри охлаждающей среды, всегда будет желательно оставить пространство между ними, иначе охлаждающая среда войдет в сосуд, когда он будет пустым.

Когда на дно оставлены только гранулы и некоторые мелассы, много воды для стирки выливают в сосуд для удаления мелассы и получения чистых гранул. Сушки после солнца будет достаточно. Если вы посмотрите на полученный материал, вы можете заметить, что есть шары разного размера и несовершенные тела, которые не имеют сферической формы, этот результат может быть адекватным, если приложение, к которому оно предназначено, не очень требовательно, но если оно или другой аналогичной цели, этот продукт следует классифицировать для получения только сферических тел и разделенных группами по размерам.

Выбор толщины дна чашеобразного полуфабриката из диапазона д = (1,0... 1,3)t п обусловлен следующим. При t д < 1,0t п на операциях вытяжки приходится использовать нагон металла из стенок полуфабрикатов в дно, что приводит к появлению донной складки. При t д > 1,3t п неоправданно растут удельные усилия на инструменте в процессе формирования дна. Выбранный диапазон значений t д обеспечивает заданные прочностные свойства материала дна гильзы при удовлетворительной стойкости инструмента. Толщина дна чашеобразного полуфабриката обеспечивается геометрическими размерами инструмента и величиной усилия при выполнении объемной штамповки кружка, причем в зависимости от размеров инструмента и усилия можно получать толщину t п большей или меньшей толщины кружка t 0 .

Выполнение наружной поверхности чашеобразного полуфабриката обусловлено условием обеспечения соосности полуфабриката относительно рабочей поверхности вытяжной матрицы. Исходя из того, что наружный диаметр верхней кромки чашеобразного полуфабриката D ч D 0 , выбор значения угла конусности из диапазона = 8-60 o определяется соотношением объемов стенки и дна изготавливаемой гильзы. С увеличением относительного объема ее стенок угол уменьшается и наоборот.

Эксплуатационные свойства гильз определяются механическими свойствами дна и особенно стенок, так как от соотношения их прочности и пластичности зависит сохранение прочности гильзы при выстреле, обтюрация гильзой пороховых газов и возможность извлечения гильзы из патронника после выстрела. Механические свойства стенки гильзы получают в процессе вытяжки с утонением за счет упрочнения металла при деформации, причем величина последней определяется соотношением площадей соответствующих поперечных сечений полуфабриката последней вытяжки и стенки чашеобразного полуфабриката , и оценивают величиной твердости, замеряемой на приборе Виккерса (HV). Поскольку для обеспечения обтюрации необходимо в дульце гильзы иметь минимальную прочность, соотношение площадей поперечных сечений полуфабриката последней вытяжки и чашеобразного полуфабриката по кромке должно быть минимальным, что и определяет толщину стенки чашеобразного полуфабриката, равномерно сужающейся от донной части к кромке.

Примером производства гильз патронов данным способом является технологические процессы изготовления стальных и латунных гильз 9 мм патрона Luger (9х19) и 40 S&W (10х22), реализованные на ОАО "Тульский патронный завод".

В качестве исходной заготовки использовалась стальная или латунная полоса толщиной t 0 = 3,2 -0,1 (вместо использовавшейся ранее 2,9 -0,1), из которой вырубался кружок диаметром D 0 . Далее стальной кружок фосфатировали и омыливали, после чего проводилась объемная штамповка кружка с получением чашеобразных полуфабрикатов, геометрические параметры которых приведены в таблице.

Полученные чашеобразные полуфабрикаты подвергали рекристализационному смягчающему отжигу и травлению (стальные дополнительно фосфатировали), омыливали, после чего выполняли две вытяжки с утонением стенки (фиг. 2 г) и д)), формирующие механические свойства корпуса гильзы. Далее был реализован общепринятый технологический процесс, который включал в себя такие формоизменяющие операции, как штамповка дна, пробивка запального отверстия (отверстий), обжим, проточку канавки и подрезку по длине.

Данные по технологическим процессам вышеупомянутых изделий, использованных в качестве примера, сведены в таблицу.

Заявленным способом были получены соответствующие чертежу гильзы двух пистолетных патронов, которые не имели донной складки и имели более благоприятное распределение механических свойств стенки по длине. Гильзы успешно выдержали испытания стрельбой.

По сравнению с существующими технологиями изготовления гильзы патрона стрелкового оружия использование предлагаемого способа дает следующие преимущества:

- позволяет использовать в качестве исходной заготовки полосу толщиной > 0,7 толщины дна полуфабриката последней вытяжки;

- обеспечивает уменьшение массы заготовки в среднем на 14 процентов;

- исключает образование донной складки, что невозможно при использовании традиционной технологии;

- обеспечивает более благоприятное распределение механических свойств (твердости HV) корпуса гильзы с уменьшением от дна к дульцу, в то время как существующий техпроцесс обеспечивает обратное;

- уменьшается число формоизменяющих операций, - поскольку по предлагаемому технологическому процессу используется вырубка, объемная штамповка кружка, две вытяжки, в то время как по существующему - вырубка и четыре вытяжки.

Данный способ может найти широкое применение при изготовлении гильз патронов стрелкового оружия различного калибра.

1. Способ изготовления гильзы патрона стрелкового оружия, включающий вырубку из полосы кружка, изготовление полого полуфабриката, вытяжку полого полуфабриката с утонением стенки и формированием механических свойств корпуса гильзы, химико-термическую обработку и комплекс формоизменяющих операций по формированию капсюльного гнезда, образованию фланца донной части гильзы и подрезке гильзы по длине, отличающийся тем, что кружок вырубают объемом, равным 1,12-1,30 объема готового изделия, и толщиной, большей 0,7 толщины дна полуфабриката последней вытяжки, при изготовлении полого полуфабриката из кружка объемной штамповкой получают чашеобразный полуфабрикат с донным наружным пояском диаметром, равным 0,95-1,1 диаметра гильзы в донной ее части, высотой пояска, не превышающей 0,9 толщины исходного кружка, и с толщиной дна, равной 1,0-1,3 толщины дна полуфабриката последней вытяжки, при этом наружную поверхность чашеобразного полуфабриката выполняют конической с углом конусности, равным 8-60 o и с толщиной стенки, равномерно сужающейся от донной части к кромке, после чего проводят химико-термическую обработку, включающую рекристаллизационный смягчающий отжиг, травление чашеобразного полуфабриката, его последующие вытяжки с утонением стенки и формированием механических свойств корпуса гильзы, а затем комплекс формоизменяющих операций.

,Изобретение относится к обработке металлов давлением и может быть использовано для изготовления нарезных и гладких стволов калибра 5,45-30 мм стрелково-пушечного оружия. При изготовлении заготовки-трубы ствола стрелково-пушечного вооружения под радиальное обжатие на радиально-обжимной машине (РОМ) из стали 45 или 40Х изготавливают несколько моделей ее поводковой части с двумя ступеньками большого и меньшего диаметров и хвостовиком. Каждую из них поочередно устанавливают последней в малой полости, а ступеньками в полости с зубьями на боковой поверхности поводкового центра. Воздействуют усилием пресса на модель, под действием которого эти зубья внедряются в ее ступеньки и оставляют в них свои отпечатки. По максимальным размерам отпечатков выявляют оптимальную модель, по размерам которой получают поводковую часть на заготовке-трубе. Уменьшается трудоемкость и повышается стойкость поводкового центра. 1 ил.

ГИЛЬЗОВОЕ ПРОИЗВОДСТВО.

Гильза служит для соединения в одно целое (патрон) элементов, необходимых для производства выстрела: пули (снаряда), порохового заряда и капсюля. При выстреле от удара бойка воспламеняется капсюль и передает огонь пороховому заряду, который, сгорая, образует большое количество газов, выталкивающих пулю из канала ствола и сообщающих ей определенную начальную скорость. После выстрела гильза теряет свое боевое значение и д. б. удалена (экстрактирована) из патронника оружия. После выстрела при открывании затвора особый экстрактор вытягивает гильзу из патронника за закраину шляпки или за особую заточку, после чего она выбрасывается особым выбрасывателем.

В каждой гильзе (фиг. 1 и 2) различают: 1

--корпус гильзы, 2

--скат гильзы, 3

--дульце гильзы, 4

--шляпку, или заточку, гильзы, 5

--капсюльное гнездо, 6

--наковальню, и 7

--затравочные отверстия. Гильзы применяются в ручном оружии (винтовка, револьвер) и при стрельбе из пулеметов и орудий. Очертание и размеры гильз соответствуют очертанию и размерам патронника того оружия, для которого они предназначены. Гильзы бывают металлические и бумажные; последние применяются почти исключительно для охотничьего оружия. Металлические гильзы изготовляют почти исключительно из латуни. Во время войны 1914--18 гг. Германия частично применяла железные гильзы. Латунь для изготовления гильзы состоит из сплава меди и цинка: 72--67% Си и 28--33% Zn. По своей химич. природе сплав представляет собою твердый раствор (фаза " в ряде сплавов меди и цинка). Кристаллы этой фазы отличаются большой пластичностью и допускают механическую обработку изделии в холодном состоянии. Производство как ружейных, так и орудийных гильз по характеру операций мало отличается одно от другого и заключается в ряде вытяжек, штамповок, обрезок и обжимов с промежуточными отжигами. Фабрикация гильз мелких калибров (не более 76 мм)

производится на станках с механическим приводом, крупные же калибры требуют применения гидравлическ. Прессов большой мощности.

Латунь для изготовления винтовочных гильз употребляется в виде лент, толщиной около 2,5--3,0 мм, шириной около 120 мм

и длиной 1 000--2 000 мм.

Ленты д. б. гладки и чисты, на их поверхности безусловно не допускаются пузыри, свищи, расслоины, трещины и рвань. Отступления по химическ. составу от средних величин содержания меди и цинка допускаются не более + 1 % . Посторонние примеси допускаются в количестве не > 0,5%, в том числе железа не > 0,1 % и свинца не > 0,05%; примесь висмута совершенно не допускается. Механическ. Качества латунь должна иметь следующие: при испытании на разрыв плоской пластины толщиной около 2,5 мм,

шириной ок. 15 мм,

при расчетной длине около 150 мм

среднее сопротивление на разрыв д. б. в пределах от 30 до 35 кг/мм2,

при чем среднее относительное удлинение--не менее 50% от первоначальной длины пластины.

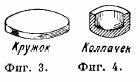

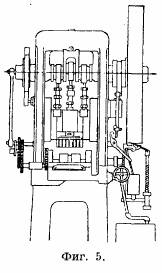

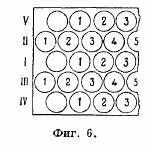

Первая операция при изготовлении винтовочных гильз заключается в вырубке кружков и свертывании из них колпачков (фиг. 3 и 4), что производится одновременно на приводном прессе двойного действия. Эти прессы одновременно вырубают и свертывают один или несколько колпачков. Многорядный вырубно-сверточный пресс изображен на фиг. 5. На однорядных станках вырубается сперва средний ряд (фиг. 6), а затем последовательно остальные ряды. На многорядных (напр., пятирядных) станках за один удар свертывается пять колпачков, в той последовательности, какая указана арабскими цифрами на фиг. 6.

Первая операция при изготовлении винтовочных гильз заключается в вырубке кружков и свертывании из них колпачков (фиг. 3 и 4), что производится одновременно на приводном прессе двойного действия. Эти прессы одновременно вырубают и свертывают один или несколько колпачков. Многорядный вырубно-сверточный пресс изображен на фиг. 5. На однорядных станках вырубается сперва средний ряд (фиг. 6), а затем последовательно остальные ряды. На многорядных (напр., пятирядных) станках за один удар свертывается пять колпачков, в той последовательности, какая указана арабскими цифрами на фиг. 6.

Окончательно вырубленная лента имеет вид, к-рый показан на фиг. 6 (высечка), и отправляется для переработки на меднолитейные заводы; такой высечки получается по весу от 20 до 25%.

Вырубно-сверточный инструмент изображен на фиг. 7. Кружок вырубается вырубным пуансоном 1,

свертка же его производится сверточным пуансоном 2,

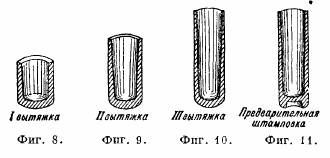

двигающимся внутри вырубного, при посредстве сверточной части 5 вырубно-сверточной матрицы 4. Дальнейшие операции по изготовлению винтовочных гильз заключаются в вытяжке колпачка с промежуточными отжигами и в штамповке шляпки гильзы. Количество вытяжек винтовочных гильз--от 4 до 5, в зависимости от калибра и длины гильзы; штамповок делается две--предварительная и окончательная. Постепенное изменение очертания гильзы при изготовлении ее в четыре вытяжки показано на фиг. 8--14.

Окончательно вырубленная лента имеет вид, к-рый показан на фиг. 6 (высечка), и отправляется для переработки на меднолитейные заводы; такой высечки получается по весу от 20 до 25%.

Вырубно-сверточный инструмент изображен на фиг. 7. Кружок вырубается вырубным пуансоном 1,

свертка же его производится сверточным пуансоном 2,

двигающимся внутри вырубного, при посредстве сверточной части 5 вырубно-сверточной матрицы 4. Дальнейшие операции по изготовлению винтовочных гильз заключаются в вытяжке колпачка с промежуточными отжигами и в штамповке шляпки гильзы. Количество вытяжек винтовочных гильз--от 4 до 5, в зависимости от калибра и длины гильзы; штамповок делается две--предварительная и окончательная. Постепенное изменение очертания гильзы при изготовлении ее в четыре вытяжки показано на фиг. 8--14.

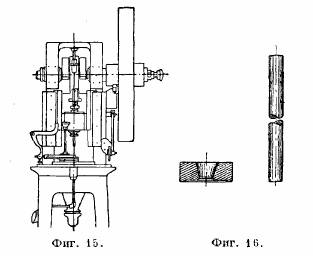

Все вытяжки гильз производятся на обыкновенных приводи, прессах (фиг. 15), при чем для третьей и четвертой вытяжек ход станка должен быть лишь несколько больше по сравнению с первой и второй. Подача материала на вытяжные станки производится или вручную через специальную трубку или лоток, или при помощи особых автоматов; благодаря этому почти совершенно исключается возможность несчастных случаев при, работе.

Все вытяжки гильз производятся на обыкновенных приводи, прессах (фиг. 15), при чем для третьей и четвертой вытяжек ход станка должен быть лишь несколько больше по сравнению с первой и второй. Подача материала на вытяжные станки производится или вручную через специальную трубку или лоток, или при помощи особых автоматов; благодаря этому почти совершенно исключается возможность несчастных случаев при, работе.

Вытяжной инструмент состоит из вытяжной матрицы и вытяжного пуансона (фиг. 16). Вытяжка достигается продавливанием изделия, надетого на пуансон, через матрицу, диаметр к-рой соответствует желаемому наружному диаметру изделия после вытяжки; пуансон, на который надето изделие, имеет очертание и размеры, соответствующие внутренним размерам изделия после вытяжки. Количество отдельных вытяжек гильз обусловливается, с одной стороны, механическими качествами латуни, не допускающей деформаций более чем на 40--50% от первоначальных размеров, а с другой--необходимостью получения изделий с однообразной толщиной стенок. Форсирование вытяжки неизбежно ведет к обрывам материала и перебоям в работе, разностенность же гильз может вызвать появление трещин при стрельбе, опасных как для оружия, так и для стрелка. Для избежания этих недостатков переходы гильз подвергаются между вытяжками термической обработке (отжигу) с последующими травками и промывками для удаления неизбежной окалины. Число отжигов соответствует числу вытяжек. При изготовлении винтовочных гильз в четыре вытяжки отжигается колпачок (фиг. 4), первая и вторая вытяжки (фиг. 8 и 9) и предварительная штамповка шляпок (фиг. 11).

Вытяжной инструмент состоит из вытяжной матрицы и вытяжного пуансона (фиг. 16). Вытяжка достигается продавливанием изделия, надетого на пуансон, через матрицу, диаметр к-рой соответствует желаемому наружному диаметру изделия после вытяжки; пуансон, на который надето изделие, имеет очертание и размеры, соответствующие внутренним размерам изделия после вытяжки. Количество отдельных вытяжек гильз обусловливается, с одной стороны, механическими качествами латуни, не допускающей деформаций более чем на 40--50% от первоначальных размеров, а с другой--необходимостью получения изделий с однообразной толщиной стенок. Форсирование вытяжки неизбежно ведет к обрывам материала и перебоям в работе, разностенность же гильз может вызвать появление трещин при стрельбе, опасных как для оружия, так и для стрелка. Для избежания этих недостатков переходы гильз подвергаются между вытяжками термической обработке (отжигу) с последующими травками и промывками для удаления неизбежной окалины. Число отжигов соответствует числу вытяжек. При изготовлении винтовочных гильз в четыре вытяжки отжигается колпачок (фиг. 4), первая и вторая вытяжки (фиг. 8 и 9) и предварительная штамповка шляпок (фиг. 11).

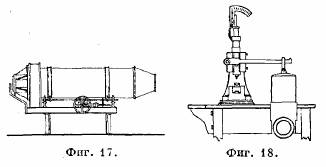

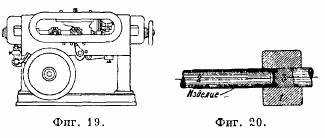

Отжиг переходов производится или во вращающихся железных барабанах в полумуфельных печах, нагреваемых нефтяными остатками при помощи форсунок, или во вращающихся методических печах (фиг. 17), внутренность которых выложена по винтовой линии огнеупорн. кирпичом; во вращающихся печах изделия двигаются от одного края печи к друг, навстречу факелу нефтяной форсунки, помещенной по оси печи. Отжигаемые изделия, дойдя до конца печи, высыпаются из нее через особое отверстие. Методические отжигательные печи устанавливаются или с кирпичной футеровкой и непосредственным действием пламени или с чугунными винтовыми барабанами (муфельные). Муфельные печи применяются главным образом для последнего отжига в тех случаях, когда изделия достаточно тонки и непосредственное действие пламени могло бы повести к частичным пережогам. Печи с вращающимися железными барабанами менее экономичны, но зато отжиг в них более однообразен. Методическ. вращающиеся печи более экономны, но при недостаточном наблюдении за печами может произойти застревание изделий в печи и пережоги. Темп-pa отжига колеблется в пределах от 650 до 700R для первых вытяжек и от 550 до 600R для последних, тонких вытяжек. Степень отжига контролируется стрелочным прибором (фиг. 18) и определяется величиной смятия изделий при действии на них особого ножа под определенным давлением. В методических муфельных печах при отжиге последней вытяжки t

контролируется при помощи пирометра. После отжига изделия высыпаются сперва в воду, а затем их травят в растворе серной к-ты в течение примерно 5мин., после чего промывают проточной водой во вращающихся медных барабанах до полного удаления серной кислоты.

Отжиг переходов производится или во вращающихся железных барабанах в полумуфельных печах, нагреваемых нефтяными остатками при помощи форсунок, или во вращающихся методических печах (фиг. 17), внутренность которых выложена по винтовой линии огнеупорн. кирпичом; во вращающихся печах изделия двигаются от одного края печи к друг, навстречу факелу нефтяной форсунки, помещенной по оси печи. Отжигаемые изделия, дойдя до конца печи, высыпаются из нее через особое отверстие. Методические отжигательные печи устанавливаются или с кирпичной футеровкой и непосредственным действием пламени или с чугунными винтовыми барабанами (муфельные). Муфельные печи применяются главным образом для последнего отжига в тех случаях, когда изделия достаточно тонки и непосредственное действие пламени могло бы повести к частичным пережогам. Печи с вращающимися железными барабанами менее экономичны, но зато отжиг в них более однообразен. Методическ. вращающиеся печи более экономны, но при недостаточном наблюдении за печами может произойти застревание изделий в печи и пережоги. Темп-pa отжига колеблется в пределах от 650 до 700R для первых вытяжек и от 550 до 600R для последних, тонких вытяжек. Степень отжига контролируется стрелочным прибором (фиг. 18) и определяется величиной смятия изделий при действии на них особого ножа под определенным давлением. В методических муфельных печах при отжиге последней вытяжки t

контролируется при помощи пирометра. После отжига изделия высыпаются сперва в воду, а затем их травят в растворе серной к-ты в течение примерно 5мин., после чего промывают проточной водой во вращающихся медных барабанах до полного удаления серной кислоты.

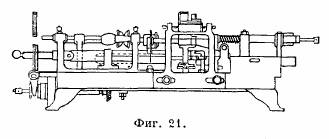

После третьей вытяжки (фиг. 10), перед последн., отжигом, производится предварительная штамповка капсюльного гнезда на горизонтальных штамповочных станках (фиг. 19) при помощи инструмента, изображенного на фиг. 20. Изделие перед штамповкой помещается в особой матрице 1,

в которую подается пуансоном 2;

с противоположной стороны на изделие надвигается штамп 3

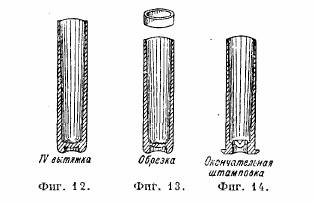

и выштамповывает в дне гильзы капсюльное гнездо. После четвертой вытяжки гильз (фиг. 12) производится обрезка изделия (фиг. 13). Обрезка преследует цель: получить изделия одинаковой длины с ровным обрезом и удалить верхнюю часть тянутой трубки, к-рая неизбежно получается весьма тонкой и разностенной.

После третьей вытяжки (фиг. 10), перед последн., отжигом, производится предварительная штамповка капсюльного гнезда на горизонтальных штамповочных станках (фиг. 19) при помощи инструмента, изображенного на фиг. 20. Изделие перед штамповкой помещается в особой матрице 1,

в которую подается пуансоном 2;

с противоположной стороны на изделие надвигается штамп 3

и выштамповывает в дне гильзы капсюльное гнездо. После четвертой вытяжки гильз (фиг. 12) производится обрезка изделия (фиг. 13). Обрезка преследует цель: получить изделия одинаковой длины с ровным обрезом и удалить верхнюю часть тянутой трубки, к-рая неизбежно получается весьма тонкой и разностенной.

Обрезка изделий делается на особых станках (фиг. 21) при помощи быстро вращающегося круглого резака. После обрезки производится окончательная штамповка шляпки (головки) гильзы (фиг. 14) па таких же горизонтальных станках, как и предварительная штамповка. При штамповках как предварительной, так и окончательной существенную роль играет равномерность предшествующих отжигов и однообразие толщины дна, так как при одной установке инструмента пропускается большое количество изделий, допуски же в размерах окончательного изделия не превышают 0,075--0,13.

Следующая операция заключается в пробивке или просверливании затравочных отверстий, через которые огонь от капсюля передается пороховому заряду. Для ружейных и револьверных гильз, в которых дно гильзы не слишком толсто, предпочтительна пробивка отверстий на прессах при помощи игол из рояльной проволоки, помещаемых в особых приборах; при изготовлении пушечных гильз применяется исключительно способ высверливания отверстий калиброванными сверлами. Как видно из описания последовательного хода производства гильз, металл после всех указанных операций находится в наклепанном состоянии, т. к. ни после последней вытяжки, ни после окончательной штамповки шляпок изделия не подвергались тепловой обработке.

Дальнейшая операция заключается в образовании дульца. Эта работа требует значительной деформации изделия и м. б. осуществлена лишь над изделием отожженным. Однако подвергать изделие целиком отжигу в печах, как то делалось в промежутках между вытяжками, уже не представляется возможным, так как головку (шляпку) гильзы надо сохранить в наклепанном состоянии. Это необходимо потому, что при отжиге латуни предел ее упругих деформаций резко падает и, в случае отожженной головки гильзы, при выстреле неизбежно получалась бы, с одной стороны, тугая экстракция, а с другой стороны--выпадение капсюля из капсюльного гнезда, что недопустимо. Во избежание указанных ненормальностей отжигается лишь верхняя часть гильз, подвергающаяся в дальнейшем деформации.

Обрезка изделий делается на особых станках (фиг. 21) при помощи быстро вращающегося круглого резака. После обрезки производится окончательная штамповка шляпки (головки) гильзы (фиг. 14) па таких же горизонтальных станках, как и предварительная штамповка. При штамповках как предварительной, так и окончательной существенную роль играет равномерность предшествующих отжигов и однообразие толщины дна, так как при одной установке инструмента пропускается большое количество изделий, допуски же в размерах окончательного изделия не превышают 0,075--0,13.

Следующая операция заключается в пробивке или просверливании затравочных отверстий, через которые огонь от капсюля передается пороховому заряду. Для ружейных и револьверных гильз, в которых дно гильзы не слишком толсто, предпочтительна пробивка отверстий на прессах при помощи игол из рояльной проволоки, помещаемых в особых приборах; при изготовлении пушечных гильз применяется исключительно способ высверливания отверстий калиброванными сверлами. Как видно из описания последовательного хода производства гильз, металл после всех указанных операций находится в наклепанном состоянии, т. к. ни после последней вытяжки, ни после окончательной штамповки шляпок изделия не подвергались тепловой обработке.

Дальнейшая операция заключается в образовании дульца. Эта работа требует значительной деформации изделия и м. б. осуществлена лишь над изделием отожженным. Однако подвергать изделие целиком отжигу в печах, как то делалось в промежутках между вытяжками, уже не представляется возможным, так как головку (шляпку) гильзы надо сохранить в наклепанном состоянии. Это необходимо потому, что при отжиге латуни предел ее упругих деформаций резко падает и, в случае отожженной головки гильзы, при выстреле неизбежно получалась бы, с одной стороны, тугая экстракция, а с другой стороны--выпадение капсюля из капсюльного гнезда, что недопустимо. Во избежание указанных ненормальностей отжигается лишь верхняя часть гильз, подвергающаяся в дальнейшем деформации.

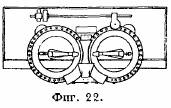

Отжиг дулец гильз производится на особых станках (фиг. 22) при помощи карбюрированного в форсунках бензина. Изделия, двигающиеся вместе с двумя кругами станка, подводятся к форсункам, где и подвергаются непосредственному действию пламени. Степень отжига регулируется величиной пламени форсунки и скоростью вращения подающих изделие кругов. Контроль отжига производится стрелочным прибором (фиг. 18), применяемым при отжигах вытяжек.

Отжиг дулец гильз производится на особых станках (фиг. 22) при помощи карбюрированного в форсунках бензина. Изделия, двигающиеся вместе с двумя кругами станка, подводятся к форсункам, где и подвергаются непосредственному действию пламени. Степень отжига регулируется величиной пламени форсунки и скоростью вращения подающих изделие кругов. Контроль отжига производится стрелочным прибором (фиг. 18), применяемым при отжигах вытяжек.

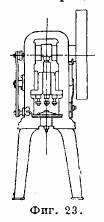

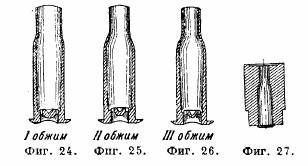

Обжим дулец гильз производится на прессах (фиг. 23) в три приема; последовательность обработки указана на фиг. 24, 25 и 26.

Обжим дулец гильз производится на прессах (фиг. 23) в три приема; последовательность обработки указана на фиг. 24, 25 и 26.

Гильзы при помощи подающего круга подводятся последовательно под три обжимных матрицы (фиг. 27), к-рые и придают им требуемую форму. Успешность описанной выше операции зависит, с одной стороны, от правильного и однообразного отжига изделий, а с другой-- от правильной и однообразной толщины стенок дульца гильз. Если предыдущие операции проведены недостаточно тщательно, брак на обжиме дулец может достичь весьма больших размеров. Брак на этой обработке заключается гл. образом в образовании складок и трещин на дульце и скате гильз.

Последней операцией по изготовлению гильз является обточка дулец и шляпок гильз, т. е. придание гильзе окончательных лекальных размеров по длине и диаметру шляпок. Эта работа производится на специальных обточечных станках, на которых гильзе сообщается быстрое вращательное движение и особые резаки обтачивают излишний металл как с шляпки, так и с дульца. В процессе фабрикации гильзы подвергаются промывкам (наприм., перед обточкой) в барабанах и последующей просушке. Сушка производится или на лотках в сушильных шкафах, обогреваемых калориферами, или в специальных автоматических сушильнях при помощи горячего воздуха с утилизацией отходящих газов отжигательных печей. Вполне готовые гильзы в некоторых случаях протираются в дубовых опилках во вращающихся барабанах. Дульца гильз после их формирования находятся в наклепанном состоянии, при чем этот наклеп в дальнейшем при вставке и закреплении пули повышается. Латунь в наклепанном состоянии весьма плохо выдерживает хранение, поэтому гильзы, предназначенные для длительного хранения, должны быть подвергнуты вторичному отжигу дулец. Эта операция производится на таких же отжигательных станках, на каких делался отжиг перед обжимом дулец. Если не сделать второго, предохранительного отжига дулец, то, при хранении патронов, через весьма непродолжительное время на дульцах гильз появляются

трещины, которые со временем увеличиваются настолько, что пуля вываливается из гильзы; это явление обнаруживается еще быстрее при хранении патронов в неотапливаемых помещениях. Перед пуском в снарядку гильзы д. б. осмотрены для выделения разного рода брака как от работы, так и от дефектов самого металла; кроме того, гильзы подвергаются поверке по лекалам. Для лекальной поверки или пользуются специальными станками или эти операции производятся вручную.

Гильзы при помощи подающего круга подводятся последовательно под три обжимных матрицы (фиг. 27), к-рые и придают им требуемую форму. Успешность описанной выше операции зависит, с одной стороны, от правильного и однообразного отжига изделий, а с другой-- от правильной и однообразной толщины стенок дульца гильз. Если предыдущие операции проведены недостаточно тщательно, брак на обжиме дулец может достичь весьма больших размеров. Брак на этой обработке заключается гл. образом в образовании складок и трещин на дульце и скате гильз.

Последней операцией по изготовлению гильз является обточка дулец и шляпок гильз, т. е. придание гильзе окончательных лекальных размеров по длине и диаметру шляпок. Эта работа производится на специальных обточечных станках, на которых гильзе сообщается быстрое вращательное движение и особые резаки обтачивают излишний металл как с шляпки, так и с дульца. В процессе фабрикации гильзы подвергаются промывкам (наприм., перед обточкой) в барабанах и последующей просушке. Сушка производится или на лотках в сушильных шкафах, обогреваемых калориферами, или в специальных автоматических сушильнях при помощи горячего воздуха с утилизацией отходящих газов отжигательных печей. Вполне готовые гильзы в некоторых случаях протираются в дубовых опилках во вращающихся барабанах. Дульца гильз после их формирования находятся в наклепанном состоянии, при чем этот наклеп в дальнейшем при вставке и закреплении пули повышается. Латунь в наклепанном состоянии весьма плохо выдерживает хранение, поэтому гильзы, предназначенные для длительного хранения, должны быть подвергнуты вторичному отжигу дулец. Эта операция производится на таких же отжигательных станках, на каких делался отжиг перед обжимом дулец. Если не сделать второго, предохранительного отжига дулец, то, при хранении патронов, через весьма непродолжительное время на дульцах гильз появляются

трещины, которые со временем увеличиваются настолько, что пуля вываливается из гильзы; это явление обнаруживается еще быстрее при хранении патронов в неотапливаемых помещениях. Перед пуском в снарядку гильзы д. б. осмотрены для выделения разного рода брака как от работы, так и от дефектов самого металла; кроме того, гильзы подвергаются поверке по лекалам. Для лекальной поверки или пользуются специальными станками или эти операции производятся вручную.

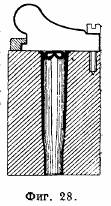

Окончательную лекальную поверку гильз производят на особых к а м о р н ы х станках, на которых все гильзы проверяют на вхождение их в камору (фиг. 28). Камора имеет несколько меньшие размеры, чем патронник ружья, так что такая поверка гильз гарантирует от невхождения их в патронник. Гильзы, не вошедшие в камору, подвергаются переделке -- переобжиму дулец и переобточке, после чего их вновь пропускают через каморные станки.

О х о т н и ч ь и г и л ь з ы (для стрельбы из охотничьих дробовых ружей, заряжающихся с казенной части).

Изготовляются из латуни и бумаги. Способ производства латунных гильз почти тождественен с производством винтовочных гильз, с той только разницей, что последние операции формования дульца здесь заменены конусной калибровкой всей гильзы. Уменьшение диаметра к концу гильзы составляет при этом обычно 0,3--0,4 мм.

При стрельбе конус давлением пороховых газов расправляется, и поэтому через несколько выстрелов гильза д. б. прокалибрована. Калибровка производится самим охотником при помощи металлического кольца, через к-рое прогоняется гильза ударами деревян. молотка. Продолжительность службы латунной гильзы определяется в 100--150 выстрелов.

Бумажные гильзы изготовляются двух сортов--однострельные и многострельные, при чем последние при употреблении бездымных порохов имеют внутри цилиндрическ. вставок из жести, в к-ром помещается заряд пороха. Однострельные бумажные гильзы обычно не переснаряжаются и рассчитаны на 1 выстрел. На фиг. 29 представлен разрез бумажной однострельной гильзы, где 1

--бумажная трубка, 2

--внутренний пыж-поддон, 3

--латунная головка, 4

-- гнездо для капсюля.

Окончательную лекальную поверку гильз производят на особых к а м о р н ы х станках, на которых все гильзы проверяют на вхождение их в камору (фиг. 28). Камора имеет несколько меньшие размеры, чем патронник ружья, так что такая поверка гильз гарантирует от невхождения их в патронник. Гильзы, не вошедшие в камору, подвергаются переделке -- переобжиму дулец и переобточке, после чего их вновь пропускают через каморные станки.

О х о т н и ч ь и г и л ь з ы (для стрельбы из охотничьих дробовых ружей, заряжающихся с казенной части).

Изготовляются из латуни и бумаги. Способ производства латунных гильз почти тождественен с производством винтовочных гильз, с той только разницей, что последние операции формования дульца здесь заменены конусной калибровкой всей гильзы. Уменьшение диаметра к концу гильзы составляет при этом обычно 0,3--0,4 мм.

При стрельбе конус давлением пороховых газов расправляется, и поэтому через несколько выстрелов гильза д. б. прокалибрована. Калибровка производится самим охотником при помощи металлического кольца, через к-рое прогоняется гильза ударами деревян. молотка. Продолжительность службы латунной гильзы определяется в 100--150 выстрелов.

Бумажные гильзы изготовляются двух сортов--однострельные и многострельные, при чем последние при употреблении бездымных порохов имеют внутри цилиндрическ. вставок из жести, в к-ром помещается заряд пороха. Однострельные бумажные гильзы обычно не переснаряжаются и рассчитаны на 1 выстрел. На фиг. 29 представлен разрез бумажной однострельной гильзы, где 1

--бумажная трубка, 2

--внутренний пыж-поддон, 3

--латунная головка, 4

-- гнездо для капсюля.

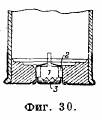

Многострельные гильзы (фиг. 30) выдерживают 3--5 выстрелов и имеют гнездо 2

для капсюля 3

с особой гребенкой-наковальней 1.

Многострельные гильзы (фиг. 30) выдерживают 3--5 выстрелов и имеют гнездо 2

для капсюля 3

с особой гребенкой-наковальней 1.

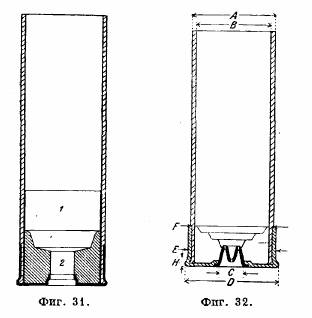

Гильзы под бездымные пороха б. ч. изготовляются под франц. закрытый капсюль Жевело. Эти гильзы (фиг. 31) имеют в центре шляпки калиброванное отверстие 2

под капсюль Жевело, к-рый заключает в себе и наковальню и жестяной вставок-цилиндр 1

для пороха.

Заводский способ изготовления бумажных гильз заключается в следующем. В работу идет особый сорт бумаги, так наз. патронная, имеющая точно ограниченную толщину в пределах 0,13--0,15 мм;

вес 1 м2

этой бумаги 115 г с допуском? 3 % . Механич. свойства ее: лента, вырезанная из любого места рулона, длиной 150 см

и шириной 10 см,

должна выдерживать временное сопротивление от 28 до 38 кг

при удлинении ленты от 3 до 5%. Влажность употребляемой бумаги для гильз не должна превышать 0,75%. Бумагу разрезывают на листы требуемого размера, смачивают жидким горячим клеем и навертывают в 7-8 оборотов на металлический цилиндр, имеющий размер внутреннего диам. гильзы. Работа производится на специал. машинах или вручную. Клей употребляется мездровый, специально обработанный и сообщающий гильзе необходимую эластичность. Полученная т. о. трубка снимается с цилиндра и подвергается сушке, сначала при комнатной t

в

течение 2--3 суток, а затем в сушильных шкафах при 30--35 град. и сильной циркуляции воздуха. После сушки в течение 1 суток трубки еще выдерживают в обычной t

(15--17град.) в течение месяца и только после этого пускают в работу. Начальная операция в производстве--это калибровка и полировка трубок. Надетые на стальной цилиндр трубки протаскивают на волочильном цепном станке через матрицу соответствующего калибра. После этого трубку разрезывают на куски длиною 64,5, 69,5 или 74,5 мм.

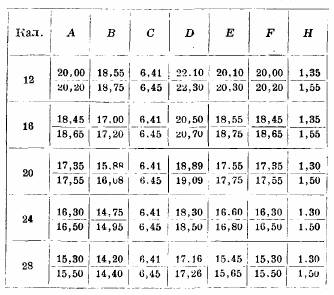

В трубку закладывают внутренний пыж-поддон, склеенный из оберточной бумаги и отштампованный по размеру внутреннего диаметра гильзовой трубки, и надевают на нее латунную головку-шляпку с гнездом для капсюля. Латунные части гильзы, головка и гнездо, изготовляются из латуни обычным способом вытяжки и штамповки. Собранная таким обр. гильза подвергается предварительному прессованию, к-рое скрепляет все части гильзы и делает борт в латунной головке. После этого гильзу прессуют окончательно и одновременно калибруют на специальном прессе. Далее происходит вставка капсюля, просмотр и упаковка. Обозначениям на фиг. 32 соответствуют следующие размеры охотничьих гильз нормальных калибров:

Гильзы под бездымные пороха б. ч. изготовляются под франц. закрытый капсюль Жевело. Эти гильзы (фиг. 31) имеют в центре шляпки калиброванное отверстие 2

под капсюль Жевело, к-рый заключает в себе и наковальню и жестяной вставок-цилиндр 1

для пороха.

Заводский способ изготовления бумажных гильз заключается в следующем. В работу идет особый сорт бумаги, так наз. патронная, имеющая точно ограниченную толщину в пределах 0,13--0,15 мм;

вес 1 м2

этой бумаги 115 г с допуском? 3 % . Механич. свойства ее: лента, вырезанная из любого места рулона, длиной 150 см

и шириной 10 см,

должна выдерживать временное сопротивление от 28 до 38 кг

при удлинении ленты от 3 до 5%. Влажность употребляемой бумаги для гильз не должна превышать 0,75%. Бумагу разрезывают на листы требуемого размера, смачивают жидким горячим клеем и навертывают в 7-8 оборотов на металлический цилиндр, имеющий размер внутреннего диам. гильзы. Работа производится на специал. машинах или вручную. Клей употребляется мездровый, специально обработанный и сообщающий гильзе необходимую эластичность. Полученная т. о. трубка снимается с цилиндра и подвергается сушке, сначала при комнатной t

в

течение 2--3 суток, а затем в сушильных шкафах при 30--35 град. и сильной циркуляции воздуха. После сушки в течение 1 суток трубки еще выдерживают в обычной t

(15--17град.) в течение месяца и только после этого пускают в работу. Начальная операция в производстве--это калибровка и полировка трубок. Надетые на стальной цилиндр трубки протаскивают на волочильном цепном станке через матрицу соответствующего калибра. После этого трубку разрезывают на куски длиною 64,5, 69,5 или 74,5 мм.

В трубку закладывают внутренний пыж-поддон, склеенный из оберточной бумаги и отштампованный по размеру внутреннего диаметра гильзовой трубки, и надевают на нее латунную головку-шляпку с гнездом для капсюля. Латунные части гильзы, головка и гнездо, изготовляются из латуни обычным способом вытяжки и штамповки. Собранная таким обр. гильза подвергается предварительному прессованию, к-рое скрепляет все части гильзы и делает борт в латунной головке. После этого гильзу прессуют окончательно и одновременно калибруют на специальном прессе. Далее происходит вставка капсюля, просмотр и упаковка. Обозначениям на фиг. 32 соответствуют следующие размеры охотничьих гильз нормальных калибров:

Верхние числа в табл. означают точные размеры, нижние - допуски.

Верхние числа в табл. означают точные размеры, нижние - допуски.