Сегодня мы рассмотрим: Настоящие ценители музыки знают, что для качественного...

Калибрами называются бесшкальные меры, которые предназначены для контроля размеров, формы и расположения поверхностей деталей. По методу контроля калибры делят на нормальные и предельные. Нормальные калибры копируют размеры и форму изделий.

Предельные калибры воспроизводят размеры, соответствующие верхней и нижней границам допуска на изделие. При контроле используют проходной и непроходной предельные калибры. По конструкции предельные калибры делят на нерегулируемые и регулируемые. Регулируемые калибры позволяют компенсировать их износ или устанавливать калибр на другой размер; предельные калибры могут быть однопредельными и двухпредельными, объединяющими проходной и непроходной калибры. Оба предельных калибра могут быть расположены с одной стороны. В этом случае предельные калибры называют односторонними.

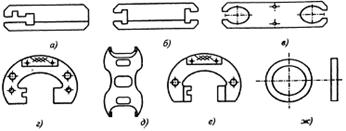

Комплексные калибры (рис. 1.26) предназначены для контроля нескольких размеров изделия (например, деталей шлицевого соединения).

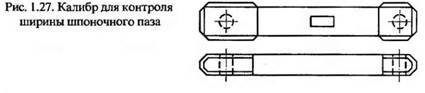

Дифференциальные калибры (рис. 1.27) позволяют контролировать только один размер (например, калибр для контроля ширины шпоночного паза).

По назначению различают рабочие калибры для контроля изделий при изготовлении; калибры контролера (для проверки изделий работниками службы технического контроля); приемные калибры для контроля изделий заказчиком; контрольные калибры для проверки размеров рабочих и приемных калибров. В качестве калибра контролера используют частично изношенные проходные и неизношенные непроходные калибры.

На калибры наносят маркировку, в которой указывают параметры контролируемых деталей: номинальный размер, обозначение поля допуска и предельные отклонения.

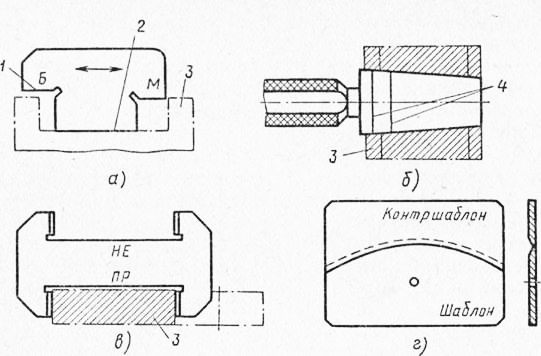

Нормальные калибр-шаблоны (рис. 1.28) применяют для контроля размеров и формы изделий сложного профиля. Шаблоны 1 могут прикладываться к проверяемому профилю изделия 2 (рис. 1.28, а) или накладываться на изделие 2 с совмещением профилей (рис. 1.28, б). В первом случае отклонение профиля изделия от профиля шаблона определяют на «краску», если отклонение менее 3 мкм, или на просвет, если отклонение больше 3 мкм. При проверке на «краску» поверхность шаблона покрывают тонким слоем краски и прикладывают его к изделию. По отпечатку краски на поверхности проверяемого изделия судят о плотности прилегания шаблона.

При контроле изделия путем совмещения профилей отклонение профиля определяют при помощи индикатора (см. рис. 1.28, б). Индикатор применяют в тех случаях, когда величина отклонения составляет не более 5 мкм в большую или меньшую сторону, если эта величина больше, то отклонение оценивают визуально.

Для определения радиусов закруглений от 1 до 25 мм применяют радиусные шаблоны (рис. 1.29), которые представляют собой стальные пластины с профилем дуги окружности соответствующего радиуса. Они комплектуются в наборы, состоящие из пластин с выпуклыми 1 или вогнутыми 3 профилями. Пластины собирают в обойму 2. При контроле радиусные шаблоны, как правило, прикладывают к профилю изделия. Если в сопряжении нет зазора, то радиусы изделия и шаблона равны.

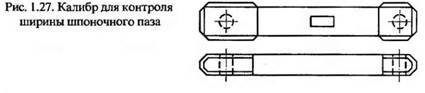

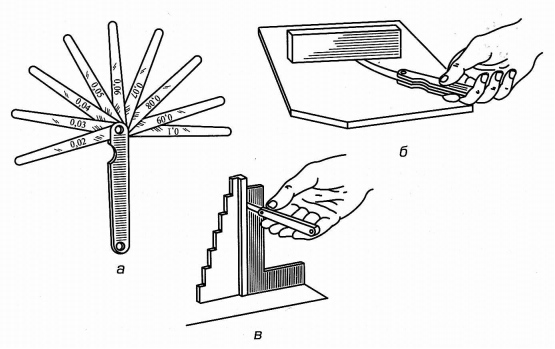

Достаточно распространенным инструментом являются щупы, которые представляют собой набор пластин определенной толщины (рис. 1.30). Щупы являются нормальными калибрами при проверке зазоров между поверхностями, они выпускаются с номинальными размерами 0,02… 1,0 мм, с градацией через 0,01 и 0,05 мм. По длине различают щупы двух исполнений: 200 и 100 мм. Щупы длиной 100 мм изготавливают как в виде отдельных пластин, так и в виде наборов, а при длине 200 мм — только в виде отдельных пластин. При измерении зазора в него вводят щуп или набор щупов. При измерении щуп должен перемещаться в зазоре с небольшим усилием, т. е. он не должен проваливаться в зазор и перемещаться свободно.

При измерении зазоров щупом следует выполнять ряд правил:

Перед измерением зазора убедиться в плавности перемещения пластин щупа;

Если перемещение пластин в зазоре затруднено, то их следует слегка смазать;

Величину зазора определять по суммарной величине набора пластин щупа, полностью вошедших в зазор по всей его длине;

При измерении величины зазора не прикладывать к щупу больших усилий во избежание поломки пластин или их деформирования.

Наиболее распространенными предельными калибрами являются калибр-скобы для контроля гладких валов и калибр-пробки для контроля гладких отверстий.

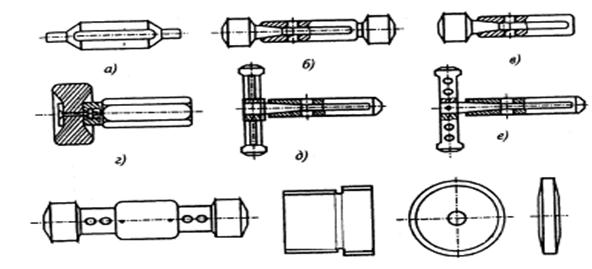

Калибр-скобы имеют различные конструкции (рис. 1.31). Их изготавливают одно- и двусторонними из листового материала (рис. 1.31, с, б). Такие скобы применяют для валов диаметром от 1 до 500 мм. Для контроля валов диаметром от 3 до 100 мм применяют скобы, изготовленные из штампованных заготовок. Такие скобы обладают повышенной износостойкостью и долговечностью.

Штампованные скобы изготавливают, как правило, односторонними (рис. 1.31, в), а также со сменными измерительными губками (рис. 1.31, г).

Повышенная долговечность этих скоб по сравнению со скобами из листовых заготовок объясняется их повышенной жесткостью и более широкой измерительной рабочей поверхностью.

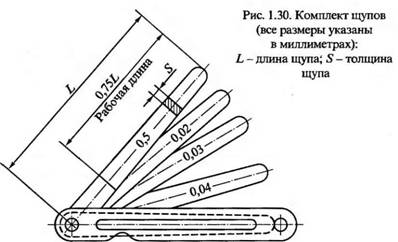

Калибр-пробки для контроля отверстий небольшого диаметра (1 …3 мм) изготавливают двусторонними со вставками из калиброванной проволоки (рис. 1.32, а).

Двусторонние калибр-пробки , имеющие вставки с коническими хвостовиками (рис. 1.32, б), применяют для контроля отверстий диаметром от 3 до 50 мм. Длина проходного калибра у этих пробок больше, чем длина непроходного. Для этих же размеров иногда применяют односторонние пробки, у которых проходной и непроходной калибр расположены по одну сторону рукоятки, однако такие пробки сложны в изготовлении и не позволяют контролировать неглубокие глухие и длинные отверстия, поэтому они используются редко.

Для контроля отверстий диаметром от 50 до 100 мм применяют двусторонние пробки с насадками (рис. 1.32, в), имеющие полный профиль. Пользование такими калибрами затруднительно из-за их большой массы, поэтому при контроле отверстий большого диаметра чаще используют пробки с неполными профилями. Калибр-пробки с неполным профилем изготавливают двусторонними из листовых заготовок, их применяют для контроля отверстий с размерами от 50 до 250 мм. Калибр-пробки с неполным профилем могут изготавливаться и односторонними.

Контроль отверстий диаметром от 250 до 1000 мм производят предельными нутромерами или штихмассами. У нутромеров измерительные поверхности выполняют цилиндрическими, а у штихмассов — сферическими. Штихмассы и нутромеры применяют в виде комплектов, состоящих из двух калибров — проходного и непроходного.

При массовом и крупносерийном производствах годность деталей с допусками от IT6 до IT17 проверяют калибрами. Этими калибрами проверяют размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей, глубин и высот уступов длин, а также расположения поверхностей и другие параметры.

Калибры- это бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и взаимного расположения поверхностей деталей. Калибры бывают предельные и нормальные. Предельные калибры ограничивают наибольший и наименьший предельные размеры деталей и позволяют установить находится ли проверяемый размер в пределах допуска. Предельные калибры имеют две стороны: проходную и непроходную. Принцип контроля следующий:

а) калибр - кольцо и калибр- скоба проходной ПР должен проходить по валу под действием собственного веса или усилия не менее 1Н.

б)калибр - кольцо и калибр- скоба непроходной НЕ не должен проходить.

в)калибр - пробка проходной должен свободно проходить через отверстие под действием собственного веса ил усилием не менее 1Н.

г) калибр - пробка непроходной НЕ не должен входить в отверстие.

д)изделие считается годным, если проходной калибр ПР проходит, а непроходной НЕ непроходит через изделия.

Проходным калибром ПР называют калибр, контролирующий предельный размер, соответствующий максимуму материала проверяемого изделия.

Непроходным калибром НЕ называют калибр, контролирующий предельный размер, соответствующий минимуму материала

Контрольный калибр - это калибр, применяемый для контроля рабочих

калибр - скоб.

1.2 Нормальные калибры .

Нормальными калибрами называют точные шаблоны, которые служат для контроля сложных профилей и изготавливаются по номинальному размеру детали.

К шаблонам относятся угловые, радиусные, галтельные и другие калибры.

Для контроля радиусов вогнутых и выпуклых поверхностей применяют наборы радиусных шаблонов; для определения номинального шага резьбы и ее профиля применяют наборы резьбовых калибров; для определения величины зазора между плоскостями применяют набор щупов.

1.3 Предельные калибры для глубин высот и уступов .

Глубины и высоты уступов с размерами 1 - 500 мм и допусками 11-17 квалитетов контролируют предельными калибрами, предельные отклонения которых предусмотрены по ГОСТ 25344 - 77.

Калибры предельные для глубин и высот уступов конструктивно представляют собой ступенчатые пластины различной формой.

Сторону рабочего калибра для наибольшего предельного размера обозначают буквой Б, сторону наименьшего предельного размера - буквой М.

1.4 Калибр - скобы для контроля длин .

Длины изделий от 10 до 50 мкм с 6 и более грубых квалитетов контролируют предельными калибр - скобами.

Для контроля длин от 10 до 360 мм изготавливают односторонние двупредельные калибр - скобы.

Для контроля длин свыше 300 и до 500 мм: калибр - скобы двусторонние.

1.5 Конструкция гладких калибров .

Конструктивно гладкие калибры выполняются регулируемыми и нерегулируемыми: калибр - пробки и калибр - скобы.

1.6. Технические требования на изготовление гладких калибров . Измерительные детали калибр - пробок изготавливают из стали марки X ГОСТ 5950 - 73 или из стали ШХ 15 ГОСТ 801 78, допускается изготовление из стали марки У10А или У12А по ГОСТ 1435-75.

Шероховатость измерительных поверхностей калибров:

6 квалитета R a =0,04 до 0,08 мкм.

7-9 квалитетов R а =0,08 - 0,16 мкм.

10-12 квалитетК.,=0,16 мкм.

13 и грубее квалитетов R a =0,32 мкм.

Твердость рабочих поверхностей гладких калибров находится в пределах 56 - 64 HRC.

1.7 Маркировка калибров.

На каждом калибре наносится на ручке:

Контролируемый номинальный размер отверстия (вала);

Обозначения поля допуска отверстия (вала);

Числовые величины предельных отклонений отверстия (вала) в мм;

Обозначение калибра;

Товарный знак завода - изготовителя;

1.8 Допуски калибров .

По ГОСТ 24853 - 81 на гладкие калибры установлены следующие допуски на изготовление:

Н - рабочих калибр - пробок, HI - рабочих калибр -скоб, Hs - калибров со сферическими измерительными поверхностями; Нр -контрольных калибров для скоб.

Проходные рабочие калибры ПР изнашивается, вследствие этого введен допуск на износ, по достижению которого калибр изымается из применения. Граница износа располагается от проходного предела на расстоянии Y или Y1.

Для всех проходных калибров ПР поля допусков Н и HI сдвинуты внутрь поля допуска изделия на величину z - для калибр - пробок и zl - для калибр - скоб.

Порядок выполнения работы :

1 .Изучение различных конструкций гладких калибров.

1.1. Ознакомьтесь последовательно со всеми видами предложенных калибров; пробками различных типов и конструкций, скобами жесткими и регулируемыми, для контроля глубин и высот уступов, расположения поверхностей.

1.2. Дайте краткое описание конструкции калибров, его наименование и назначение, сделать эскиз.

1.3. Расшифруйте маркировку и установите, для контроля каких размеров предназначены калибры, определите номинальный размер, поле допуска и предельные отклонения размеров детали.

2. Контроль изделия гладкими калибрами.

2.1. Изучите чертеж контролируемого изделия, сделать его эскиз, укажите контролируемый размер и поле допуска.

2.2. По ГОСТ 25347 - 82 определите предельные отклонения контролируемого размера, проставьте их на эскизе изделия.

2.3. Постройте схему контроля изделия калибрами ПР и НЕ.

2.4. Выберите калибры для контроля указанных размеров изделия, запишите их наименование и маркировку.

2.5. Калибры и приборы протрите чистой тканью.

2.6. Тщательно осмотрите калибры.

2.7. Произведите контроль изделия калибрами. Контроль каждого размера следует производить последовательно у всех изделий.

2.8. Результаты контроля калибрами запишите в таблицу отчета. Для каждого контролируемого элемента изделия укажите его годность.

2.9. После контроля всех размеров дайте общее заключение о годности изделия. Годным считается то изделие, все размеры которого выполнены правильно.

При контроле гладкими калибрами размер изделия считается годным, если калибр ПР проходит, а калибр НЕ не проходит в изделие.

Брак окончателен, если калибр ПР проходит и калибр НЕ проходит.

2.10. После окончания работы смажьте антикоррозионной смазкой измерительные поверхности калибров и изделий, приведите в порядок рабочее место.

1. Что называют калибрами?

2. Какие калибры называют предельными и нормальными?

3. Для чего служат контрольные калибры?

4. Перечислите виды гладких калибров для контроля отверстия и вала?

5. Как определяется годность изделия при контроле гладкими калибрами?

6. Можно ли определить размер изделия с помощью гадкого калибра?

7. Маркировка гладких калибров?

8. Какие требования предъявляются к конструкции и материалам калибров?

9. Меры повышения долговечности калибров?

10.Как следует проверять отверстие и вал калибрами?

11.Как следует проверять изделие нормальными калибрами?

12.Как производится контроль глубин и высот уступов изделия?

13.Какие допуски установлены на изготовление гладких калибров?

14.Какие отклонения установлены на износ гладких калибров?

15.Какие предельные размеры контролируют калибр - пробки ПР и НЕ?

16.Какие предельные размеры контролируют калибр - скобы ПР и НЕ.

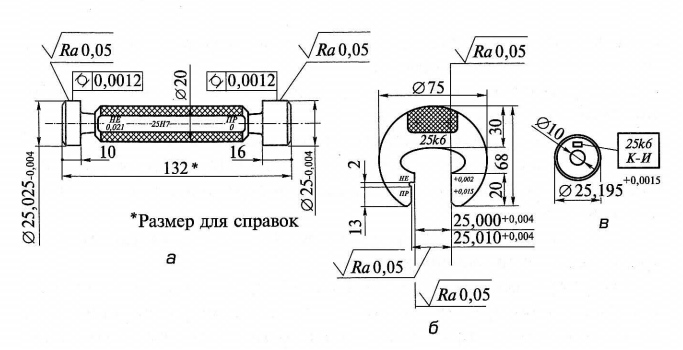

Рисунок 1.5- Основные конструкции калибров – пробок для контроля отверстий и контрольные калибры к скобам:

а) пробка двухсторонняя со вставками ( 1 – 6 мм); б) пробка двухсторонняя со вставками ( 3 – 50 мм); в) пробка односторонняя проходная ( 52 – 75 мм); г) пробка штампованная проходная (непроходная) с насадками ( 52 – 100 мм); д) пробка проходная (непроходная) неполная штампованная ( 102 – 160 мм); е) пробка проходная (непроходная) неполная ( 102/75 – 300 мм); ж) пробка проходная (непроходная) неполная с накладками ( 160 – 360 мм); з) пробка односторонняя листовая ( 52 – 360 мм); и) шайба полная ( 18 – 100 мм).

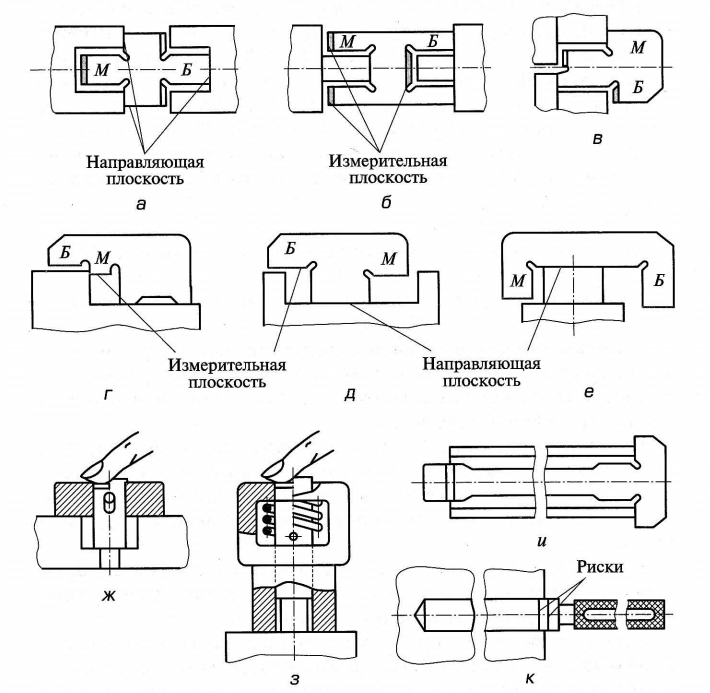

Рисунок 1.6- Основные конструкции калибров-скоб для контроля валов: а) скоба составная ( 1 – 6 мм); б) скоба составная двусторонняя ( 1 – 6 мм); в) скоба листовая двухсторонняя ( 3 – 10 мм); г) скоба листовая односторонняя ( 100 – 260 мм); д) скоба штампованная двусторонняя ( 10 – 100 мм); е) скоба с пластинами твердого сплава ( 10 – 180 мм); ж) калибр-кольцо проходной (непроходной).

К атегория:

Токарное дело

Типы калибров и область их применения

В машиностроении широко используют так называемый альтернативный метод контроля годности изделий. Он позволяет разделить продукцию на годную и дефектную. При этом действительные значения проверяемого параметра не определяются, а устанавливается факт его соответствия нормативу. При альтернативной проверке геометрических параметров изделий наиболее часто применяют калибры.

Калибрами называют бесшкальные измерительные инструменты для проверки линейных размеров, углов, формы и взаимного расположения поверхностей. Различают несколько видов калибров.

Рис. 1. Гладкая калибр-скоба (а) и поле ее допусков (б)

Гладкие калибры-скобы (рис. 1) служат для контроля длин и диаметров наружных поверхностей. Они могут быть односторонними и двусторонними, од-нопредельными и двухпредельными. Од-нопредельные калибры-скобы делают или проходными, или непроходными. Длй контроле размеров 8-го квалитета точности (и менее точных) применяют калибры-скобы со сменными губками. Для контроля более точных изделий (до 6-го квалитета) рабочие поверхности калибров оснащают твердым сплавом. В мелкосерийном и единичном производстве калибры-скобы делают из листа, в крупносерийном и массовом - из поковок и отливок.

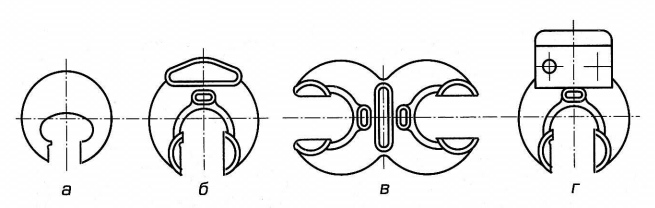

Гладкие калибры-пробки (рис. 2) служат для контроля отверстий. Конструктивно они выполнены в виде ручки и рабочей части. Рабочая часть может быть сделана заодно с ручкой или в виде вставок и насадок. У калибров-пробок, предназначенных для контроля точных отверстий (6-12-й квалитеты), вставки делают из твердого сплава. Калибры-пробки бывают односторонними и двусторонними. Односторонние делают проходными или непроходными.

Гладкие калибры позволяют контролировать линейные размеры от 0,1 до 3150 мм. С увеличением размеров погрешность контроля возрастает в связи с ростом упругих деформаций калибров.

У гладких калибров-пробок проходная сторона (ПР) имеет наименьший предельный размер (т. е. должна проходить в отверстие), а непроходная (НЕ) - имеет наибольший предельный размер (т. е. не должна проходить в отверстие). У гладких калибров-скоб проходная сторона (ПР) имеет наибольший предельный размер, а непроходная (НЕ) - наименьший. По назначению калибры делятся на рабочие (Р), предназначенные для проверки деталей рабочими и контролерами ОТК , приемные (П) -для контроля деталей представителями заказчика, контрольные (К) - для проверки рабочих и приемных калибров в процессе их изготовления и эксплуатации и контркалибры (К-И) -для контроля износа рабочих калибров.

Рис. 2. Гладкая калибр-пробка (а) и поле ее допусков (б)

Рис. 3. Виды калибров: 1 - измерительная плоскость, 2 - направляющая плоскость, 3 - изделие, 4 - риски

На калибрах маркируют их вид, проходную и непроходную стороны, контролируемый номинальный размер, обозначение проверяемого поля допуска, товарный знак завода-изготовителя.

Калибры для контроля размеров по высоте и глубине разнообразны как по конструкции, так и по принципу действия. Наиболее часто применяют калибры, работающие по методу «световой щели». Предельные стороны этих калибров обозначают буквами Б (большая) и М (меньшая).

Конусные калибры предназначены для контроля гладких конических поверхностей. Наиболее часто ими контролируют конические хвостовики инструментов (калибры-втулки) и конические отверстия для их крепления (калибры-пробки). Предельные положения калибров относительно контролируемой поверхности определяют по двум рискам, нанесенным на калибре. Обычно такие калибры применяют в комплекте, состоящем из калибра-пробки, калибра-втулки и контркалибра-пробки. Последний предназначен для того, чтобы можно было припасовать калибр-втулку к калибру-пробке по краске.

Калибры для проверки формы и взаимного расположения поверхностей отличаются большим разнообразием конструкций. Ими можно контролировать параллельность плоскостей, соосность отверстий, симметричность пазов, параллельность плоскости и оси отверстия, шлицевые валы и втулки и т. д.

Резьбовые калибры служат для комплексного контроля резьбы. Наружную резьбу контролируют калибром-кольцом, а внутреннюю - калибром-пробкой. Резьбовые калибры изготовляют и применяют комплектами, в состав которых кроме резьбового калибра входят контрольные проходные и непроходные калибры. Наряду с нерегулируемыми калибрами применяют и регулируемые. Последние настраивают по установочным резьбовым калибрам, которые в этом случае также входят в комплект.

Профильными шаблонами называют плоские калибры для контроля профиля фасонных поверхностей изделия. Контроль таким шаблоном производят методом «световой щели». Точность изготовления самого профильного шаблона и его износ проверяют контршаблонами. Калибры изготовляют из конструкционных, инструментальных и инструментальных легированных сталей. Оснащение рабочей части калибра твердым сплавом ВК8 в несколько десятков раз повышает его стойкость по сравнению с калибром из углеродистой инструментальной стали.

Для выполнения операций технического контроля в условиях массового и крупносерийного производства широко используют контрольные инструменты в виде калибров.

Калибры - это тела или устройства, предназначенные для проверки соответствия размеров изделий или их конфигурации установленным допускам. Они применяются чаще всего для определения годности деталей с точностью 6... 18 квалитетов, а также в устройствах активного контроля, работающих по принципу «западающего калибра».

С помощью предельных калибров определяют не численное значение контролируемого параметра, а выясняют, выходит ли этот параметр за предельные значения или находится между двумя допустимыми.

При контроле деталь считается годной, если проходная сторона калибра (ПР) под действием усилия, примерно равного массе калибра, проходит, а непроходная сторона калибра (НЕ) не проходит по контролируемой поверхности детали. Если ПР не проходит, деталь относят к бракованным с исправимым браком. Если НЕ проходит, деталь относят к бракованным с неисправимым браком.

Виды гладких калибров для цилиндрических отверстий и валов устанавливает ГОСТ 24851-81. В системе ИСО гладкие калибры стандартизованы ИСО-Р1938-1971.

Стандарт предусматривает следующие гладкие калибры для валов и относящиеся к ним контрольные калибры:

ПР - проходной калибр-скоба;

НЕ - непроходной калибр-скоба;

К-ПР - контрольный проходной калибр для нового гладкого калибр-скобы;

К-НЕ - контрольный непроходной калибр для нового гладкого калибр-скобы;

К-И - контрольный калибр для контроля износа гладкого проходного калибр-скобы.

Для контроля отверстий предусмотрены:

ПР - проходной калибр-пробка;

НЕ - непроходной калибр-пробка.

Рис. 2.43.

Калибр-пробки для контроля отверстий.

Применяют предельные калибр-пробки различных конструкций (ГОСТ 14807 - 69 ... ГОСТ 14827 - 69). К ним относятся: пробки двусторонние с цилиндрическими вставками (рис. 2.43, а) и со вставками с коническим хвостовиком (рис. 2.43, б, в), пробки с цилиндрическими насадками (рис. 2.43, г), пробки полные (рис. 2.43, д, е), пробки неполные (см. рис. 2.43, г), пробки односторонние листовые (рис. 2.43, ж), шайбы неполные и шайбы полные (рис. 2.43, з).

Рис. 2.44.

Предпочтение отдают односторонним предельным калибрам. Они сокращают время контроля изделий и расход материала.

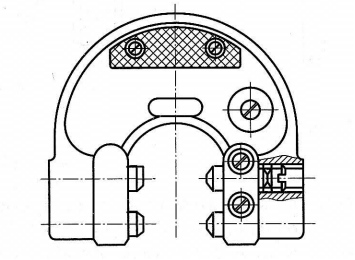

Калибр-скобы для контроля валов .

Применяют предельные и регулируемые калибр-скобы (ГОСТ 18358-93 - ГОСТ 18369-93). К предельным калибр-скобам относятся: скобы листовые односторонние (рис. 2.44, а) и двусторонние; скобы штампованные односторонние (рис. 2.44, б), двусторонние (рис. 2.44, в) и односторонние с ручкой (рис. 2.44, г).

Регулируемые калибр-скобы (рис. 2.45) позволяют компенсировать износ и могут настраиваться на разные размеры, относящиеся к определенным интервалам. Однако по сравнению с нерегулируемыми скобами они имеют меньшую точность и надежность и обычно применяются для контроля размеров с допусками не точнее 8 квалитета точности.

Рис. 2.45.

По назначению предельные калибры подразделяют на рабочие, приемные и контрольные.

Рабочие калибры предназначены для контроля деталей в процессе их изготовления. Ими пользуются операторы и наладчики оборудования, а также контролеры ОТК завода- изготовителя.

Приемные калибры применяют для приемки деталей представителями заказчика.

Для установки регулируемых калибр-скоб и контроля нерегулируемых калибр-скоб, а также для изъятия из эксплуатации вследствие износа применяют контрольные калибры (К- И), которые имеют форму шайб (см. рис. 2.43, з). Несмотря на малый допуск контрольных калибров они все же искажают установленные поля допусков на изготовление и износ рабочих калибров, поэтому вместо них, по возможности, целесообразно применять концевые меры длины или универсальные измерительные приборы.

Вставки и насадки калибр-пробок изготавливают из сталей X по ГОСТ 5950 - 2000 или ШХ-15 по ГОСТ 801-78. Допускается изготовление вставок и насадок из сталей У10А или У12А для калибров всех видов, кроме неполных калибр-пробок, получаемых штамповкой, а также из стали 15 или 20 для калибров диаметром более 10 мм.

При изготовлении деталей калибров с рабочей поверхностью из цементуемой стали 15 или 20 толщина слоя цементации должна быть не менее 0,5 мм. Рабочие поверхности, а также поверхности заходных и выходных фасок (притуплений) калибр-пробок всех видов размером 1... 100 мм (кроме листовых и неполных калибр-про- бок) хромируют или наносят другое износостойкое покрытие.

Твердость рабочих поверхностей и поверхностей заходных и выходных фасок калибр-пробок с хромовым покрытием - HRC3

57...65. Параметры шероховатости рабочих поверхностей должны находиться в пределах Ra 0,04...0,32 мкм в зависимости от вида калибра, точности контролируемого параметра изделия и его размера.

Для повышения износостойкости и снижения затрат в условиях производства часто применяют калибры со вставками и насадками из твердосплавных материалов (ГОСТ16775 - 93 - ГОСТ16780 - 71). Износостойкость таких калибров в 50... 150 раз выше по сравнению с износостойкостью хромированных калибров при повышении стоимости калибров в 3...5 раз.

Рис. 2.46.

Технические требования на гладкие нерегулируемые калибры устанавливает ГОСТ 2015 - 84.

Маркировка калибра предусматривает номинальный размер детали, для которого предназначен калибр, буквенное обозначение поля допуска изделия, числовые значения предельных отклонений изделия в миллиметрах (на рабочих калибрах), тип калибра (например, ПР, НЕ, К-И) и товарный знак завода-изготовите- ля. На рис. 2.46 представлены эскизы калибр-пробки (ГОСТ 14810 - 69), калибр-скобы (ГОСТ 18360 - 93) и контрольного калибр-шайбы с указанием типовой маркировки, исполнительных размеров, точности формы и шероховатости рабочих поверхностей.

Эти калибры (рис. 2.47) составляют особую группу. Конструктивно представляют собой ступенчатые пластины той или иной формы. ГОСТ 2534 - 77 предусматривает виды калибров с охватом размеров

1...500 мм 11... 18 квалитетов точности. Калибрами определяют годность изделия по наличию зазора между соответствующими плоскостями калибра и изделия. Вместо проходной и непроходной сторон у этих калибров имеются стороны, соответствующие наибольшему (Б) и наименьшему (М) предельным размерам изделия.

Основными методами контроля являются следующие методы: световой щели, или на просвет, надвигания, осязания, по рискам.

От выбранного метода зависят и средства контроля:

Калибры для контроля на просвет (рис. 2.47, а, б, в);

Калибры для контроля методом надвигания (см. рис. 2.47, г, д, е);

Калибры для контроля методом осязания (рис. 2.47, ж, з);

Калибры для контроля по рискам (рис. 2.47, и, к).

Калибрами по методу на просвет контролируют допуски не менее 0,04...0,06 мм. Минимальные допуски изделий, контролируемых ступенчато-стержневыми калибрами, составляют 0,03 мм, контролируемых по осязанию - 0,01 мм.

Рис. 2.47.

Рис. 2.48.

В системе ИСО предельные калибры для глубин и высот не стандартизованы.

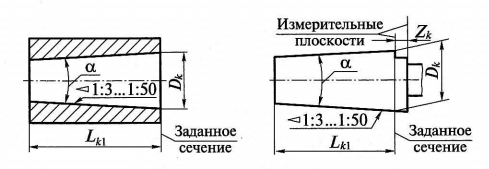

Конусные калибры .

Контроль наружных конусов выполняется конусными калибр-втулками, а контроль внутренних конусов - конусными калибр-пробками. ГОСТ 24932 - 81 устанавливает виды и исполнения калибров для гладких конусов с раздельным нормированием каждого вида допуска с диаметрами в заданном сечении до 200 мм, конусностью от 1:3 до 1:50, допусками диаметров 6... 12 квалитетов, допусками углов конусов 4...9 степеней точности. Некоторые представители конусных калибров изображены на рис. 2.48.

Примеры обозначения :

калибр-втулки 40 4-й и 5-й степени точности - «Втулка 40 АТ4, ГОСТ 20305 - 94»;

контрольной калибр-пробки 60 6-й и 7-й степени точности - «Пробка 60-К АТ6, ГОСТ 20305 - 94».

Калибры для контроля расположения поверхностей .

Допуски, методика расчета исполнительных размеров и общие указания по применению калибров для контроля расположения поверхностей установлены ГОСТ 16085 - 80.

Он распространяется на калибры неразъемной конструкции, предназначенные для контроля поверхностей (их осей или плоскостей симметрии) с зависимыми допусками расположения, а также для контроля прямолинейности оси при зависимом допуске формы.

Измерительные поверхности калибров расположения представляют собой композицию элементов, воспроизводящих совокупность поверхностей сопрягаемых деталей.

При этом размеры отдельных измерительных поверхностей выполняют по самому неблагоприятному для сборки размеру (по проходному пределу), а их относительное расположение или расположение относительно базового элемента с очень высокой точностью выдерживают по указанным на чертеже изделия номинальным размерам.

Калибры контроля точности цилиндрических резьб .

С помощью калибров используют комплексный и дифференцированный (поэлементный) методы. Комплексный метод применяют для резьбовых деталей, допуск среднего диаметра которых является суммарным. Он основан на одновременном контроле среднего диаметра (d2 (D2)), шага (Р), половины угла профиля (а/2), а также внутреннего (d, (D,)) и наружного (d (D)) диаметров резьбы путем сравнения действительного контура резьбовой детали с предельными.

При дифференцированном методе контроля отдельно проверяют внутренний и наружный d диаметры, шаг Р и половину угла профиля а/2 с помощью обычных гладких калибров и шаблонов.

Все виды калибров и контркалибров (всего 37 видов) для цилиндрических резьб (метрической, трапецеидальной, трубной и упорной) устанавливает ГОСТ 24939 - 81. Конструктивные размеры резьбовых калибров и их элементов регламентируют ГОСТ 18465-73 и ГОСТ 18466 - 73.

В комплект резьбовых калибров входят рабочие гладкие и резьбовые проходные и непроходные калибры, калибры и контркалибры (КПР, ПР, КПР-НЕ, КНЕ-ПР, КНЕ-НЕ, КИ-НЕ, У-НЕ, У-ПР) для проверки и регулирования (установки) рабочих резьбовых скоб и колец.

Условное обозначение (номер вида) некоторых калибров по ГОСТ 24997 -81:

ПР (1) - калибр-кольцо резьбовой нерегулируемый;

КПР-ПР (2) - калибр-пробка резьбовой контрольный проходной для нового резьбового проходного нерегулируемого калибр- кольца;

КНЕ-НЕ (3) - калибр-пробка резьбовой контрольный непроходной для нового резьбового проходного нерегулируемого калибр-кольца;

ПР (4) - калибр-кольцо резьбовой проходной регулируемый;

ПР (7) - калибр-скоба резьбовой проходной;

У-ПР (8) - калибр-пробка резьбовой установочный для резьбового проходного калибр-скобы.

Проходные резьбовые калибры должны свинчиваться с проверяемой резьбой. Свинчиваемость калибра с гайкой означает, что приведенный средний и наружный диаметры резьбы гайки не выходят за установленные наименьшие предельные размеры.

Маркировка резьбового калибра предусматривает нанесение обозначения резьбы, поля допуска резьбы, назначения калибра (например, ПР), товарного знака предприятия-изготовителя, а на калибрах с левой резьбой предусматривается добавление букв «Ш».

На калибрах, используемых для собственных нужд предприятия-изготовителя, товарный знак может не наноситься.

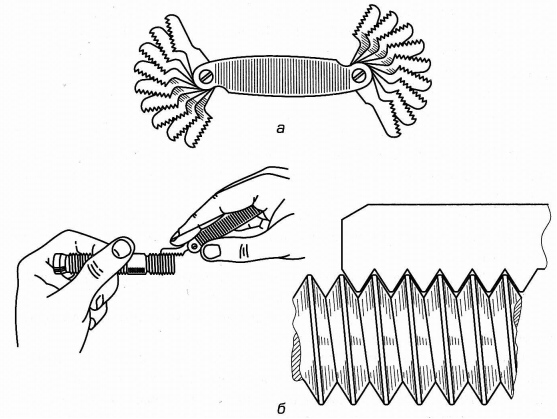

Номинальный шаг резьбы (или число ниток на дюйм) определяется с помощью резьбовых шаблонов (резьбомеров) (рис. 2.49, а). В соответствии с ТУ 2-034-228 - 87 резьбовые шаблоны выпускают наборами для метрической резьбы с шагом от 0,4 до 6 мм включительно (20 шаблонов) и для дюймовой резьбы с числом ниток на дюйм от 28 до 4 включительно (17 шаблонов).

При наложении шаблона на профиль резьбы (рис. 2.49, б) следует использовать возможно большую его длину, так как это повышает точность определения шага.

Комплексные проходные калибры .

Точность размеров, формы и положения поверхностей у деталей с прямобочными шлицами, как правило, контролируют комплексными проходными калибрами (ГОСТ 24959-81, ГОСТ 24960-81): шлицевые втулки проверяют калибр-пробками, а шлицевые валы - калибр-кольцами.

Рис. 2.49. Резьбовые шаблоны (резьбомеры): а - набор; б - принцип контроля

Рис. 2.50. Калибры-щупы (а) и контроль с помощью щупов (б, в]

При необходимости производят также поэлементный контроль центрирующих и нецентрирующих диаметров, ширины впадин и шлицев специальными гладкими калибрами по ГОСТ 24961-81 - ГОСТ 24968-81.

Условное обозначение калибра состоит из наименования калибра («пробка» или «кольцо»), номера вида калибра, условного обозначения шлицевой втулки вала, для которых предназначен данный калибр, степени точности калибра и обозначения стандарта.

Примеры обозначения :

калибр-кольца 1-го вида 4-й степени точности для вала 50х2х9дпо ГОСТ 6033 - 80- «Кольцо 1-50х2х9g/4, ГОСТ 24969 - 81»;

комплексного калибр-пробки 5-го вида 4-й степени точности для шлицевой втулки 50х2х9Н по ГОСТ 6033 - 80- «Пробка 5-50х 2 х 9Н/4 ГОСТ 24969-81».

Калибры-щупы .

Это нормальные калибры для проверки зазора между поверхностями (рис. 2.50). Щупы представляют собой пластины с параллельными измерительными плоскостями. В соответствии с ТУ 2-034-0221197 - 91 щупы изготавливаются длиной 100 и 200 мм. Щупы длиной 100 мм могут изготавливаться отдельными пластинами и наборами (четырех номеров), включающими следующие номинальные размеры пластин:

набор № 1 (9 щупов) - с толщиной от 0,02 до 0,1 мм с градацией через 0,01 мм;

набор № 2 (17 щупов) - с толщиной от 0,02 до 0,5 мм;

набор № 3 (10 щупов) - с толщиной от 0,055 до 1 мм с градацией через 0,05 мм;

набор № 4 (10 щупов) - с толщиной от 0,1 до 1 мм с градацией через 0,1 мм.

При применении щупов либо используется один из них, либо складываются два и более щупа для набора требуемой толщины.

Допускаемые отклонения толщины новых щупов колеблются от 5 до 15 мкм в зависимости от их номинальной толщины. При применении набора щупов погрешность контроля увеличивается.

КАЛИБРЫ , бесшкальные мерительные инструменты, служащие для контроля размеров, форм и взаимного расположения частей изделий путем сравнения последних с ними. В сравнении с другими мерительными инструментами калибры, а в частности предельные калибры, позволяют производить даже малоопытному персоналу гораздо более точные, быстрые и, что очень важно, совершенно объективные измерения, почему они и вытесняют в последнее время все другие виды измерительного инструмента, особенно в массовом производстве. Их недостатком является необходимость наличия значительного числа калибров, т. к. для каждого диаметра и каждой посадки необходимо наличие 2 предельных калибров для вала и 2 - для отверстия.

Калибры разделяются на 2 большие группы - нормальные и предельные калибры. Первые представляют собой обычно негатив подлежащей измерению части (т. е., например, для вала - отверстие, для отверстия - вал, для конуса - втулка, для гайки - болт),имеющий в точности требуемый чертежом номинальный размер.

Измерение совершается в этом случае сравнением контролируемого предмета с калибром и основывается исключительно на опытности и тонкости чувств контролирующего. Способ этот, как требующий высокой квалификации контролирующего и, что самое важное, в значительной мере субъективный, в настоящее время применяется почти исключительно для проверки рабочих калибров. Тем большее распространение получили предельные калибры, состоящие для каждого размера и посадки из двух калибров, причем один имеет минимальные, а другой максимальные допустимые для данной части размеры; ясно, что через один из этих калибров испытуемый предмет должен свободно проходить и задерживаться на другом. Тот из калибров, через который предмет должен проходить, называется проходным калибром и обозначается знаком +,«годно», «gut» (нем.), «go» (англ, и амер.); другой же, через который не должен проходить предмет, прошедший уже через проходной, называется браковочным калибром: знак -, «брак», «Aussch.» (нем. Ausschuss), «Not go» (англ, и амер.); по внешнему виду браковочные калибры отличаются более короткими мерительными поверхностями и обычно еще окраской в какой-либо яркий цвет (по DIN - ярко-красная полоса). По роду работы и по связанной с ним точности изготовления, абсолютной величине допусков и допускаемому износу калибры делятся на рабочие, приемочные (калибры браковщика), контрольные и справочные или образцовые. К разряду рабочих калибры относятся: калибры, употребляемые непосредственно рабочими для обмера изделий при их изготовлении, калибры, употребляемые цеховыми браковщиками или контролерами для проверки изготовленных рабочими изделий - калибры браковщика, а также те, которыми пользуются заказчики для поверки принимаемых изделий - калибры приемщика. Рабочие калибры в процессе работы меняют свои размеры вследствие естественного изнашивания и по причинам случайного характера (например, удары); поэтому необходимо периодически поверять правильность их размеров. Для этой цели служат другие калибры, называемые контрольными. В свою очередь контрольные калибры также периодически поверяются при помощи специальных приборов (оптиметр, измерительная машина), градуируемых измерительными плитками и вообще концевыми мерами. В некоторых случаях контрольные калибры могут быть поверяемы непосредственно при помощи особых справочных калибров или для калибров особых форм - заводскими образцовыми калибрами . Рабочие калибры, контрольные калибры и заводские образцы образуют категорию калибров, называемую производственными мерами .

По постановлению президиума ВСНХ СССР, все справочные калибры, применяемые на заводах и в мастерских для поверки правильности производственных мер, а также для градуировки измерительных машин, подлежат обязательной периодической поверке через каждые 12 месяцев в Главной палате мер и весов или в местных поверочных палатах мер и весов. Если заводы и мастерские не имеют в своем распоряжении справочных калибров, они обязаны периодически представлять для поверки в одно из названных выше учреждений свои контрольные калибры. Срок периодической поверки контрольных калибров установлен в 6 месяцев. Изложенная выше классификация калибров утверждена в 1927 г. президиумом ВСНХ СССР. С некоторыми видоизменениями она применяется во всех странах Европы и Америки.

В СССР еще не установлено стандартов калибров ни со стороны формы, ни со стороны размеров, ни со стороны обозначений. Имеется лишь проект стандартов, разработанный Главной палатой мер и весов и относящийся к допускам на неточность изготовления калибров рабочих, калибров приемщика и контрольных калибров, а также к допускам на износ рабочих калибров. Поэтому дальнейшее изложение основано преимущественно на нормах германской промышленности (DIN), причем оно охватывает исключительно калибры для гладких изделий.

Рабочие калибры

для обмера валов имеют форму скоб; форма различных предельных скоб указана на фиг. 1, А-Г. Скобы, служащие для обмера валов диаметром не свыше 100 мм, имеют форму, показанную на фиг. 1, А. На одной стороне скобы обозначены: номинальный размер вала, обозначение посадки, верхний и нижний пределы допусков, а также слова «годно» или «брак», на каждой из обеих скоб соответственно. На другой стороне помещается название фирмы и нормальная температура(20°С). Браковочная скоба окрашивается по внутренней стороне в ярко-красный цвет. Скобы различных классов точности различаются между собой по основной окраске: скобы первого класса окрашены в ярко-синий цвет, второго класса - в черный, третьего - в желтый, четвертого - в зеленый. Для обмера валов диаметром свыше 100 мм применяются обычно комплекты, состоящие из двух ординарных скоб (фиг. 1, Б и В). Кроме того, употребительны скобы, дающие в одном целом как приемный, так и браковочный размеры (фиг. 1, Г). При контроле ставят калибр отверстием на вал; при этом проходная скоба должна легко надеваться на вал без усилия под действием своего веса, браковочная же скоба должна, в крайнем случае, только «закусывать» вал.

Рабочие калибры

для обмера валов имеют форму скоб; форма различных предельных скоб указана на фиг. 1, А-Г. Скобы, служащие для обмера валов диаметром не свыше 100 мм, имеют форму, показанную на фиг. 1, А. На одной стороне скобы обозначены: номинальный размер вала, обозначение посадки, верхний и нижний пределы допусков, а также слова «годно» или «брак», на каждой из обеих скоб соответственно. На другой стороне помещается название фирмы и нормальная температура(20°С). Браковочная скоба окрашивается по внутренней стороне в ярко-красный цвет. Скобы различных классов точности различаются между собой по основной окраске: скобы первого класса окрашены в ярко-синий цвет, второго класса - в черный, третьего - в желтый, четвертого - в зеленый. Для обмера валов диаметром свыше 100 мм применяются обычно комплекты, состоящие из двух ординарных скоб (фиг. 1, Б и В). Кроме того, употребительны скобы, дающие в одном целом как приемный, так и браковочный размеры (фиг. 1, Г). При контроле ставят калибр отверстием на вал; при этом проходная скоба должна легко надеваться на вал без усилия под действием своего веса, браковочная же скоба должна, в крайнем случае, только «закусывать» вал.

Калибры браковщика для обмера валов представляют собою те же рабочие скобы, но с проходной стороной, изношенной до половины установленного допуска на износ; это устраняет возможность браковки изделий вследствие расхождения в размерах калибров, не выходящего за пределы установленных допусков.

Калибры приемщика для обмера валов по форме вполне совпадают с рабочими скобами и имеют те же обозначения. Внешним отличием калибров приемщика от рабочих калибров являются полоски белого цвета.

Бывают трех различных форм. При номинальном размере отверстий не свыше 100 мм они представляют собою две пробки, насаженные на соединительную ручку (диаметр 30-70 мм) либо составляющие с этой ручкой одно целое (диаметр 1-30 мм); рифленая ручка имеет односторонний плоский срез, на котором помещены обозначения, аналогичные тем, какие имеются на скобах (фиг. 2, А). Для распознавания класса точности, на ручке сделана со стороны браковочной пробки заточка, которая и окрашивается в соответствующий цвет (ярко-синий, черный, желтый или зеленый). Для обмера отверстий диаметров 100-250 мм применяются плоские калибры, согласно фиг. 2, Б и В, по два калибра для каждого размера и посадки. Измерительные цилиндрические поверхности плоских калибров вышлифовываются на концах самой пластины калибра или на специальных плитках, вставляемых в пластину с двух сторон. На пластине браковочного калибра делается полоса ярко-красного цвета. Для распознавания классов точности, пластины окрашиваются в соответствующий цвет. Для обмера отверстий, имеющих номинальный диаметр свыше 260 мм, применяются особые концевые меры или штихмасы, причем служащие для измерений концы их отшлифованы по шаровой поверхности; для каждого размера и посадки требуются два штихмаса (фиг. 2, Г). Оба штихмаса м. б. соединены специальным держателем в один калибр (фиг. 2, Д). Необходимые обозначения делаются на цилиндрической поверхности штихмасов или на соединяющей их ручке. Проходной штихмас имеет, кроме того, одну специальную заточку в виде шейки, которая окрашивается в соответствующий классу точности цвет. Браковочный штихмас имеет две шейки, из которых одна окрашена в цвет класса точности, а другая в ярко-красный цвет.

Калибры браковщика для обмера отверстий представляют собою те же рабочие калибры (пробки, пластины и штихмасы), но изношенные до половины установленного допуска на износ.

Калибры приемщика для обмера отверстий по форме вполне совпадают с рабочими пробками, пластинами и штихмасами, имеют те же обозначения и отличаются белыми полосками.

Контрольные калибры

. Для поверки рабочих скоб служат нормальные измерительные шайбы. Для скобы каждого номинального размера и посадки берутся три измерительные шайбы: одна - для поверки размеров проходной стороны новой, не изношенной скобы (должна туго проходить в новую скобу), вторая - для поверки размеров проходной стороны совершенно изношенной скобы (не должна еще проходить в изношенную скобу) и третья - для поверки размеров браковочной стороны (должна туго проходить в скобу). Приемная сторона скобы считается годной до тех пор, пока расстояние между измерительными поверхностями не увеличится вследствие износа до такой степени, что вторая измерительная шайба сможет пройти между ними. Измерительные шайбы имеют форму, которая показана на фиг. 3 (А - для диаметров 3-18 мм, Б - для диаметров 18-100 мм и В - для диаметров 100-260 мм). Для поверки рабочих скоб диаметром > 260 мм служат штихмасы со сферическими концами. Все контрольные калибры, применяемые для поверки рабочих скоб, имеют распознавательный знак «Р» (Priiflehre), обозначение номинального размера, знак класса точности и пригонки, надписи «годно» или «брак», название фирмы и обозначение нормальной температуры (20°С). Кроме того, на контрольном калибре, служащем для поверки размеров проходной стороны новой скобы, проставляется приемный допуск с соответствующим знаком + или -; на контрольном калибре, служащем для установления предела износа проходной стороны рабочей скобы, проставляется размер приемного допуска с соответствующим знаком, а также допустимый размер износа без знака; наконец, на контрольном калибре, служащем для поверки размеров браковочной стороны скобы, проставляется размер браковочного допуска. Окраска по классам точности делается только на контрольных штихмасах, аналогично тому как это принято делать на рабочих.

Контрольные калибры

. Для поверки рабочих скоб служат нормальные измерительные шайбы. Для скобы каждого номинального размера и посадки берутся три измерительные шайбы: одна - для поверки размеров проходной стороны новой, не изношенной скобы (должна туго проходить в новую скобу), вторая - для поверки размеров проходной стороны совершенно изношенной скобы (не должна еще проходить в изношенную скобу) и третья - для поверки размеров браковочной стороны (должна туго проходить в скобу). Приемная сторона скобы считается годной до тех пор, пока расстояние между измерительными поверхностями не увеличится вследствие износа до такой степени, что вторая измерительная шайба сможет пройти между ними. Измерительные шайбы имеют форму, которая показана на фиг. 3 (А - для диаметров 3-18 мм, Б - для диаметров 18-100 мм и В - для диаметров 100-260 мм). Для поверки рабочих скоб диаметром > 260 мм служат штихмасы со сферическими концами. Все контрольные калибры, применяемые для поверки рабочих скоб, имеют распознавательный знак «Р» (Priiflehre), обозначение номинального размера, знак класса точности и пригонки, надписи «годно» или «брак», название фирмы и обозначение нормальной температуры (20°С). Кроме того, на контрольном калибре, служащем для поверки размеров проходной стороны новой скобы, проставляется приемный допуск с соответствующим знаком + или -; на контрольном калибре, служащем для установления предела износа проходной стороны рабочей скобы, проставляется размер приемного допуска с соответствующим знаком, а также допустимый размер износа без знака; наконец, на контрольном калибре, служащем для поверки размеров браковочной стороны скобы, проставляется размер браковочного допуска. Окраска по классам точности делается только на контрольных штихмасах, аналогично тому как это принято делать на рабочих.

Для поверки рабочих предельных пробок, рабочих плоских калибров и рабочих штихмасов применяются контрольные скобы. В этом случае подход к установлению методики поверки рабочих калибров иной, чем в случае поверки рабочих скоб. Дело в том, что размер браковочной стороны скобы возможно изменить умышленно, поэтому постоянный контроль его безусловно необходим. Что же касается пробок или плоских калибров, то их размеры невозможно изменить так, чтобы этого нельзя было обнаружить простым осмотром. Т. о., по предыдущему, для пробок и плоских калибров следовало бы применять две, а для рабочих штихмасов все три контрольные скобы. DIN предусматривают, однако, для всех рабочих калибров, применяемых для обмера отверстий, всего лишь одну контрольную скобу, а именно - служащую для установления предела износа. Такая скоба имеет форму нормальной скобы; обозначения на ней делаются аналогично таковым на контрольных измерительных шайбах. Контрольные скобы окрашиваются в соответственный классу точности цвет.

Допуски на неточность изготовления и на износ рабочих калибров . Рабочие калибры, как и все другие предметы массового изготовления, не м. б. изготовлены абсолютно точными, да это и не является необходимым, поскольку требования технической точности д. б. приведены в соответствие с соображениями экономического характера. Поэтому нормы предусматривают для рабочих калибров определенные допуски на неточность изготовления при условии, что размер допуска на неточность изготовления калибров не может отозваться на характере посадки; допуски калибров не должны без необходимости удорожать производство и пользование ими. Главная палата мер и весов в разработанном ею проекте принимает за основу следующие приблизительные соотношения между допусками для рабочих калибров и допусками для изделий: а) в первом и втором классах точности для скоб 1/3, для пробок, плоских калибров и рабочих штихмасов – 1/4, б) в третьем классе для всех рабочих калибров - 1/5, в) в четвертом для всех рабочих калибров – 1/8. Расположение этих допусков во всех случаях дается в сторону, противоположную износу. Т. о., проходная сторона пробки или плоского калибра получает допуск на неточность изготовления с знаком +, а проходная сторона скобы допуск со знаком -. Что же касается браковочной стороны пробки или скобы, то здесь допуск на неточность изготовления, равный допуску для приемной стороны, располагается поровну в обе стороны от номинального размера скобы.

Калибры непрерывно изнашиваются в процессе работы и потому д. б. часто, и по возможности периодически, проверяемы.

Кроме допусков на неточность изготовления, необходимо установить также допуски на износ рабочих калибров для валов и отверстий. Главная палата мер и весов в своем проекте приняла за основу следующие приблизительные соотношения между допусками на износ калибров и допусками на неточность изготовления самих изделий: а) в первом и втором классе точности – 1/4, б) в третьем классе - 1/5, в) в четвертом - 1/7; самые допуски Главная палата мер и весов располагает поровну в обе стороны от номинального размера изделия, с учетом его допуска. В этом отношении Главная палата разошлась как с нормами германской промышленности, согласно которым допуск на износ располагается целиком в сторону области допусков на пригонку, так и с английскими и американскими нормами, где допуск на износ располагается целиком в области допусков на неточность изготовления отверстия или вала. Расположение допусков на неточность изготовления и на износ рабочих калибров относительно допусков самого изделия схематически изображено на фиг. 4, А. - для калибра отверстия, и Б. - для калибра вала.

Номинальные размеры калибров приемщика и их допуски на неточность изготовления . Калибры приемщика получают специальные размеры, отличные от рабочих калибров. Эти размеры выбираются с тем расчетом, чтобы через калибры приемщика могли пройти по возможности почти все предметы, принятые уже по рабочим калибрам и калибрам браковщика как новым, так и изношенным. В силу этого проходной стороне калибра приемщика необходимо давать в случае пробок наименьший и в случае скоб наибольший размер вполне изношенного рабочего калибра, а браковочной стороне - наибольший для пробки и наименьший для скобы размер браковочного рабочего калибра, с учетом допусков на неточность изготовления. При этом, конечно, приходится считаться с допусками на неточность изготовления калибров приемщика; эти допуски берутся равными по величине допускам на неточность рабочих калибров, причем им дается симметричное расположение по отношению к номинальным размерам калибров приемщика (фиг. 5, А и Б).

Допуски на неточность изготовления контрольных калибров . При установлении допусков на неточность изготовления контрольных калибров исходят из следующих соображений. Контрольные калибры при поверке ими рабочих калибров позволяют лишь констатировать, выходит ли рабочий калибр за пределы установленных допусков или нет. Т. к. при полном совпадении размеров обоих калибров контрольный калибр не пройдет через рабочий, то всегда приходится допускать некоторый зазор для того, чтобы измерение было возможным. С другой стороны, размер допуска на неточность изготовления контрольных калибров должен быть меньше соответствующего допуска для рабочих калибров; контрольным калибрам допуск на износ не дается. В Германии были проделаны большие экспериментальные исследования по вопросу о допусках на неточность изготовления контрольных калибров. Результаты этих работ привели к установлению допусков, которые приняты также Главной палатой мер и весов. Что касается расположения допусков на неточность изготовления контрольных калибров, то здесь приняты следующие положения. В первом контрольном калибре, служащем для поверки размеров нового, неизношенного рабочего калибра, допуск откладывается от наибольшего размера рабочего калибра отверстия и от наименьшего размера рабочего калибра вала целиком в одну сторону, в направлении хода изнашивания калибра. Т. о., в первом случае допуск берется со знаком -, а во втором со знаком +. При таком расположении допуска исключается возможность признания годными рабочих калибров с размерами большими против наибольшего допустимого. Во втором и третьем контрольном калибрах допуски располагаются симметрично по отношению к тому же самому пределу, который является средним и для допуска рабочего калибра.

Материал для изготовления калибров должен иметь тот же коэффициент расширения, как железо и сталь, т. к. изготовляемые по калибрам изделия бывают б. ч. из этих материалов; твердость материала д. б. достаточно большая, во избежание слишком быстрого износа; кроме того, материал должен обладать стойкостью против химического действия кислорода, углекислоты и водяного пара, имеющихся в воздухе, и пота рук. Обычно для изготовления калибров применяются машиноподелочная, высокоуглеродистая и специальные стали с различным содержанием марганца и хрома.

Тепловая обработка калибров имеет целью получить максимальную твердость у измерительных поверхностей, оставляя в то же время незакаленным тело калибров. Т. о. избегается-коробление калибров и уменьшается опасность поломки их во время работы вследствие хрупкости. В некоторых случаях применяется также цементация стали. Температура нагрева, время выдержки при определенной температуре, условия закалки и отпуска - всецело зависят от сорта выбранной стали. В качестве примера можно привести следующий способ тепловой обработки калибров, применяемый на одном крупном американском заводе. После обработки со всех сторон с припуском в 1,5 мм, калибры нагревают до 750°С в муфельной печи обычного типа и закаливают в масле. Благодаря низкому содержанию углерода (между 0,15% и 0,20%) сталь после закалки остается мягкой, поэтому дальнейшая механическая обработка калибров с желаемой степенью точности выполняется без труда. После обработки калибры подвергаются цементации. При температуре 850°С они лежат в печи в течение часа и более, в зависимости от желательной глубины слоя цементации, и затем охлаждаются вместе с печью. Наконец, калибры снова нагревают до 780°С и закаливают погружением в масло, после чего отпускают, шлифуют и притирают. Последние две операции не должны производиться непосредственно после отпуска. Закаленный калибр, даже отпущенный после закалки, претерпевает в течение долгого времени довольно значительные изменения своих размеров, пока эти последние не установятся окончательно. Поэтому необходимо выдержать отпущенный калибр в течение нескольких месяцев, чтобы дать внутренним напряжениям исчезнуть или, по крайней мере, дойти до минимума. Однако различными приемами искусственного старения можно существенным образом уменьшить этот срок.