Сегодня мы рассмотрим: Настоящие ценители музыки знают, что для качественного...

К атегория:

Слесарно-инструментальные работы

Калибры - измерительный инструмент особого рода

Среди множества измерительных средств имеется целая группа инструментов, которые изготовляются в инструментальном цехе. В эту группу входят калибры различного назначения и конструкций. Но каково бы назначение не имел калибр, каким бы своеобразием не отличалась его конструкция, он всегда будет надежным и самым удобным средством измерения в производстве взаимозаменяемых деталей.

Что же представляют собой калибры? Калибрами называются одномерные измерительные инструменты для контроля отклонений деталей от размеров, формы и взаимного расположения их поверхностей, но без определения числовой величины этих отклонений.

По форме измерительных поверхностей калибры могут быть разделены на калибры для элементных измерений и для комплексных измерений. Комплексные калибры еще называются лекалами или шаблонами.

Самую многочисленную группу среди элементных калибров составляют калибры для контроля отверстий. Они выполняются в виде:

а) пробок гладких полных; б) пробок листовых неполных и пробок неполных; в) штихмасов и нутромеров сферических и г) пробок конических.

Гладкие калибры-пробки полные бывают цельными, т. е. сделанными из одного куска металла, или составными. Пробки для отверстий диаметром от 1 до 50 мм делаются в виде конических вставок (пробок с коническими хвостовиками); для отверстий диаметром от 30 до 100 мм их изготовляют в виде цилиндрических несадок. По конструкции пробки делятся на односторонние или двусторонние. Односторонние пробки имеют одну коническую вставку или одну цилиндрическую насадку; двусторонние - две.

Непроходная пробка значительно короче проходной, что позволяет безошибочно определять, какой из них следует пользоваться при измерении.

Пробки гладкие листовые неполные и пробки неполные применяются для проверки отверстий больших диаметров. Измерительные поверхности этих пробок представляют часть цилиндра, равного по диаметру отверстию детали. Непроходные стороны калибров и в данном случае делаются короче проходных. Несмотря на то, что проходные стороны неполных калибров менее надежны (нарушается принцип подобия), все же благодаря меньшему весу они удобнее для измерения больших диаметров. Неполные калибры-пробки могут быть выполнены также и в виде калибров регулируемой конструкции.

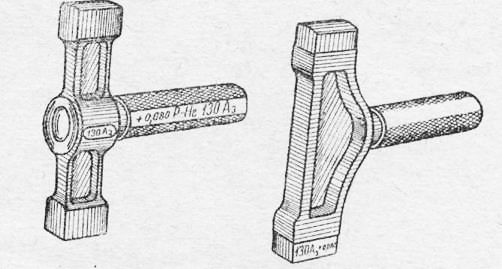

Предельные штихмасы - это калибры, изготовленные в виде цилиндрических стержней, ограниченных шаровыми измерительными поверхностями, с радиусом значительно меньшим, чем у отверстия детали. На середину стержня такого калибра надевается рукоятка из пластмассы или дерева. Комплект предельных штих-масов состоит из двух калибров: проходного и непроходного, а для того, чтобы их было удобнее отличать друг от друга, на непроходном штихмасе делается одна кольцевая проточка, на контрольном - две; проходной штихмас проточек не имеет.

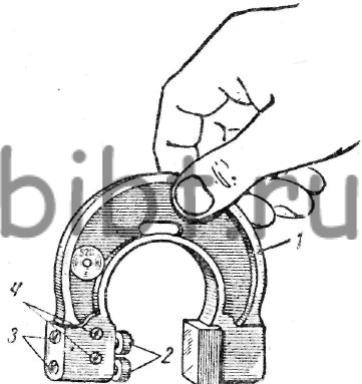

Для измерения диаметров валов применяются калибры-скобы. Они также могут быть жесткой или регулируемой конструкции.

Жесткие калибры-скобы изготовляются штампованными, литыми и листовыми. Любые из них по своему оформлению могут быть односторонними или двусторонними. Односторонними скобами можно измерять не только один, но и два предельных размера. Если односторонняя скоба служит для измерения двух предельных размеров, то ее измерительные плоскости располагаются одна за другой ступеньками, отделенными канавкой. Двусторонние скобы изготовляются диаметром до 100 мм. Губки непроходной стороны таких скоб скашиваются под углом 45° и этот скос облегчает ввод детали в калибр, а также позволяет легко отличить проходную сторону от непроходной.

Литые жесткие скобы очень похожи на скобы штампованные. Корпуса литых скоб изготовляются из ковкого чугуна и к ним привинчиваются вставные губки из инструментальной стали.

Регулируемые калибры-скобы получили такое название потому, что их размер может быть установлен (отрегулирован) в определенных пределах без слесарной пригонки. Расстояние между губками скобы такой конструкции регулируется винтами, расположенными на торцовых поверхностях губок, и фиксируется намертво винтами, расположенными на боковых плоскостях губок.

![]()

Рис. 1. Калибры-пробки полные

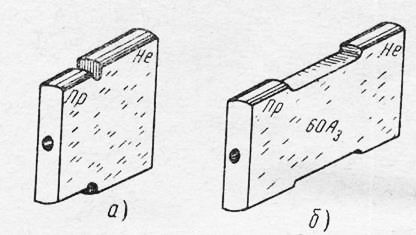

Рис. 2. Пробки листовые неполные:

Рис. 3. Комплект неполных калибров-пробок.

Рис. 4. Штихмас.

Установка регулируемых скоб ведется по калибрам или по блока концевых мер. После установки инструмента головки установочных’ винтов заливаются сургучом или мастикой и клеймятся клеймом: контролера.

Регулируемые скобы изготовляются для диаметров деталей дс 330 мм и могут применяться для детали любой точности, за не ключением 1 класса.

Измерения длины и высоты детали осуществляются калибрами, особой конструкции, которые носят название уступомеров, глубиномеров и высотоме ров, калибров пазов и скоб для длин.

При измерении уступомерами и подобными им инструментами в одном случае у измеряемой

поверхности должна быть световая щель (просвет), в другом случае ее быть не должно. Стороны подобных калибров называются большей и меньшей стороной.

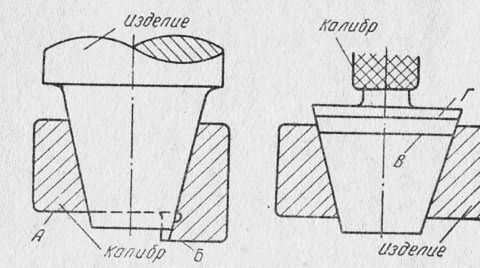

Калибры для проверки конических поверхностей представляют собой такую конструкцию, в которой и проходная, и непроходная стороны объединены в одном калибре. Различают калибр-кольцо и калибр-пробку. При измерении калибром-кольцом торец годной детали обязательно должен лежать между плоскостями А и Б; при измерении пробкой - между рисками В и Г. Следует подчеркнуть, что такими калибрами можно определить только отклонения конуса по диаметру, но не его отклонения в величине конусности. Конусность детали может быть проверена этими же калибрами на краску.

Характерная особенность комплексных калибров состоит в том, что они контролируют одновременно весь профиль детали в то время, как элементные калибры могут проверять его только по частям. Несмотря на то, что различных конструкций комплексных и профильных калибров очень много, их можно разделить на отдельные виды. Согласно ГОСТ данная группа калибров делится на калибры шлицевые, калибры для проверки перпендикулярности и параллельности, калибры для проверки симметричности и, наконец, калибры профильные.

Рис. 5. Калибры для конических поверхностей.

Контроль поверхности профильными калибрами основан на принципе определения величины «световой щели» между деталью и калибром. Процесс проверки состоит в том, что измерительный профиль калибра прикладывается к профилю детали и по наличию и величине просветов судят о ее годности.

Профильные и комплексные калибры составляют основную мас-специального измерительного инструмента, изготовляемого в инструментальных цехах.

Калибры - средства измерительного контроля, предназначенные для проверки соответствия действительных размеров, формы и расположения поверхностей деталей заданным требованиям.

Калибры применяют для контроля деталей в массовом и серийном производствах. Калибры бывают нормальные и предельные.

Нормальный калибр - однозначная мера, которая воспроизводит среднее значение (значение середины поля допуска) контролируемого размера. При использовании нормального калибра о годности детали судят, например, по зазорам между поверхностями детали и калибра, либо по «плотности» возникающего сопряжения между контролируемой деталью и нормальным калибром. Оценка зазора, следовательно, результаты контроля в значительной мере зависят от квалификации контролера и имеют субъективный характер.

Предельные калибры - мера или комплект мер обеспечивающие контроль геометрических параметров деталей по наибольшему и наименьшему предельным значениям. Изготавливают предельные калибры для проверки размеров гладких цилиндрических и конических поверхностей, глубины и высоты уступов, параметров резьбовых и шлицевых поверхностей деталей. Изготавливают также калибры для контроля расположения поверхностей деталей, нормированных позиционными допусками, допусками соосности и др.

При контроле предельными калибрами деталь считается годной, если проходной калибр под действием силы тяжести проходит, а непроходной калибр не проходит через контролируемый элемент детали. Результаты контроля практически не зависят от квалификации оператора.

По конструкции калибры делятся на пробки и скобы. Для контроля отверстий используют калибры-пробки, для контроля валов - калибры-скобы.

Рабочие калибры предназначены для контроля деталей в процессе их изготовления и приёмки. Такими калибрами на предприятиях пользуются рабочие и контролеры отделов технического контроля (ОТК). Контрольные калибры используют для контроля жестких рабочих предельных калибров-скоб или для настройки регулируемых рабочих калибров.

Комплект рабочих предельных калибров для контроля гладких цилиндрических поверхностей деталей включает:

Проходной калибр (ПР), номинальный размер которого равен наибольшему предельному размеру вала или наименьшему предельному размеру отверстия;

Непроходной калибр (НЕ), номинальный размер которого равен наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

В основу конструирования гладких калибров положен принцип Тейлора или принцип подобия, согласно которому проходные калибры должны являться прототипом сопрягаемой детали и контролировать в комплексе все виды погрешностей данной поверхности (проверка диаметра и погрешности формы, включая отклонения от прямолинейности оси отверстий). Это обеспечивает собираемость соединения. Непроходные калибры должны обеспечивать поэлементный контроль (контроль собственно размеров), следовательно, контакт между рабочими поверхностями калибров и контролируемой поверхностью должен быть точечным.

Полностью отвечающий принципу Тейлора рабочий калибр для контроля отверстия должен иметь проходную сторону в виде цилиндра с длиной, равной длине сопряжения или контролируемой поверхности (полная пробка), и непроходную сторону в виде неполной пробки в виде стержня со сферическими наконечниками. Рабочий калибр для контроля вала должен иметь проходную сторону в виде кольца с длиной, равной длине сопряжения или контролируемой поверхности, и непроходную сторону в виде скобы с ножевыми поверхностями. На практике из-за особенностей технологии изготовления и контроля часто наблюдается нарушение принципа Тейлора, например, калибры для контроля отверстий небольших диаметров изготавливают в виде полных пробок, а для контроля валов - в виде скоб.

Контроль размеров отверстий обычно производится проходными и непроходными калибрами-пробками, вставленными в общую рукоятку (рис. 3.77 а ).

Калибры для валов обычно де лают в виде скоб с плоскопараллельными рабочими поверхностями (рис. 3.77 б ).

б б

|

в в

|

Рис. 3.77. Эскизы калибров

Если проходной и непроходной калибры для контроля отверстий изготавливают в виде полных пробок, то непроходная пробка имеет меньшую длину, чем проходная. Для отверстий больших диаметров чаще используют калибры с рабочими поверхностями в виде неполной пробки, например листовая пробка с цилиндрическими рабочими поверхностями, причем длина рабочих поверхностей непроходной пробки существенно меньше, чем у проходной. Контроль каждой пробкой осуществляется в нескольких поперечных сечениях отверстия (контролируется как минимум два взаимно перпендикулярных сечения).

При контроле валов калибром-скобой и поверхность проверяют в нескольких сечениях по длине и не менее чем в двух взаимоперпендикулярных направлениях каждого сечения.

Если детали годные, то в соответствии с названием проходные калибры (ПР) должны проходить через контролируемые поверхности под действием собственного веса, а непроходные (НЕ) проходить не должны.

При контроле гладкими калибрами следует соблюдать ряд правил, в частности пользоваться только калибрами, предназначенными для данного случая (рабочие, как правило, используют новые проходные калибры, работники ОТК могут использовать частично изношенные калибры). Необходимо следить за чистотой измерительных поверхностей, не пытаться силой проталкивать проходные и непроходные калибры, во избежание нагрева не следует держать калибры в руках дольше, чем это необходимо.

Виды гладких нерегулируемых калибров для контроля цилиндрических отверстий и валов устанавливает ГОСТ 24851-81, в котором их различным конструктивным видам присвоены номера (1...12) и соответствующие наименования.

Существуют три варианта исполнения гладких калибров:

1. Однопредельные пробки или скобы (проходные, маркируемые ПР, и непроходные - НЕ), применяемые преимущественно при контроле относительно больших размеров.

2. Двухпредельные двусторонние калибры, которые несколько ускоряют контроль. Они предусмотрены для сравнительно небольших размеров: калибры-скобы до 10 мм и калибры пробки до 50 мм.

3. Односторонние двухпредельные калибры, которые компактнее и практически вдвое ускоряют контроль. Такие калибры предусмотрены для широкого диапазона размеров.

Односторонние скобы , начиная с размеров свыше 200 мм для контроля валов до 8-го квалитета включительно, обязательно должны снабжаться теплоизоляционными ручками-накладками.

Конструктивно гладкие калибры могут выполняться регулируемыми и нерегулируемыми .

Калибры для размеров свыше 500 мм, согласно ГОСТ 24852-81 применяют только для контроля деталей 9...17-го квалитетов. Эти калибры имеют единую схему расположения полей допусков.

Расчет калибров сводится к определению исполнительных размеров измерительных поверхностей, ограничению отклонений их формы и назначению оптимальной шероховатости. Началом отсчета отклонений для проходных гладких калибров является проходной предел вала или отверстия, для непроходных - их непроходной предел. На проходные калибры кроме допуска на изготовление отдельно предусматривают еще допустимую границу износа.

Для производительного и точного контроля внутренних размеров контроля калибров-скоб в процессе их доводки при изготовлении и для быстрого определения момента полного изнашивания используют гладкие контрольные калибры (рис. 3.77 в ).

В комплект контрольных калибров входят три калибра, выполненные в виде шайб:

Контрольный проходной калибр (К-ПР);

Контрольный непроходной калибр (К-НЕ);

Калибр для контроля износа проходного калибра (КИ).

Контрольные калибры К-ПР и К-НЕ из-за малости допусков рабочих калибров, для контроля которых они предназначены, выполнены как нормальные, а не предельные калибры, и годность рабочих калибров определяется с применением субъективной оценки соответствия проверяемых размеров контрольным калибрам.

Калибр КИ предназначен для контроля допустимого износа проходной стороны и может рассматриваться как предельный калибр, контролирующий границу допустимого износа.

Контрольные калибры (при размерах до 180 мм можно использовать также блоки концевых мер) предназначены для ускорения проверки окончательных размеров проходной и непроходной сторон при изготовлении нерегулируемых или установке регулируемых скоб (К-ПР и К-НЕ), а также для контроля момента полного износа проходных калибров-скоб в процессе их эксплуатации (КИ).

Калибры для контроля калибров-пробок не изготавливают. Размеры калибров-пробок проверяют универсальными измерительными средствами, что для наружных поверхностей не представляет сложности.

Для всех калибров устанавливают допуски на изготовление, а для проходного калибра, который при контроле детали изнашивается более интенсивно, дополнительно устанавливают границу износа.

Допуски на измерительные поверхности гладких калибров установлены стандартами ГОСТ 24853-81 (для размеров до 500 мм) и ГОСТ 24852-81 (для размеров от 500 мм до 3150 мм). Допуски рабочих поверхностей калибров значительно меньше допусков тех деталей, для контроля которых они предназначены, и апробированы многолетней практикой.

Для построения схем расположения полей допусков необходимо определять номинальные размеры калибров, которые соответствуют предельным размерам контролируемой калибром поверхности отверстия или вала (рис. 3.78).

Расположение полей допусков калибров по ГОСТ 24853-81 зависит от номинального размера детали (различаются схемы для размеров до 180 мм и свыше 180 мм и для квалитетов 6, 7, 8 и от 9 до 17).

Рис. 3.78. К определению номинальных размеров калибров

Стандартом установлены следующие нормы для калибров :

- Н - допуск на изготовление калибров для отверстия;

- Н s - допуск на изготовление калибров со сферическими измерительными поверхностями (для отверстия);

- Н 1 - допуск на изготовление калибров для вала;

- Н р - допуск на изготовление контрольного калибра для скобы.

Износ проходных калибров ограничивают значениями:

- Y - допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия;

- Y 1 - допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия.

Для всех проходных калибров поля допусков смещены внутрь поля допуска детали на величину Z для калибров-пробок и величину Z 1 для калибров-скоб. Такое расположение поля допуска проходного калибра, подверженного износу, позволяет повысить его долговечность, хотя увеличивает риск забракования годных деталей новым калибром.

Исполнительным называется размер калибра, по которому изготавливается калибр. При определении исполнительного размера калибра осуществляют замену номинального размера: за «новый» номинальный размер принимают предел максимума материала калибра с расположением поля допуска «в тело» детали. На чертежах рабочих калибров-пробок и контрольных калибров обозначают наибольший размер с отрицательным отклонением, равным ширине поля допуска, для калибров-скоб - наименьший размер с положительным отклонением.

Калибры широко применяют для контроля сложных поверхностей деталей, включая шлицевые и резьбовые. При этом для конструирования рабочих поверхностей калибров обязательно используют принцип Тейлора.

Например , для контроля шлицевых втулок рабочий проходной калибр изготавливают в виде шлицевого вала, что позволяет одновременно контролировать размеры по наружному и внутреннему диаметрам шлицевой втулки, а также взаимное расположение наружной и внутренней цилиндрических поверхностей втулки, шаг и направление шлиц, ширину впадин. Для контроля непроходных пределов (пределов минимума материала детали) используют комплект непроходных калибров, обеспечивающих проверку собственно размеров элементов шлицевой втулки. Диаметры контролируют пробками, причем для внутреннего диаметра применяют неполную или полную пробку, а для наружного диаметра шлицевой втулки используют неполную пробку. В комплект входит и рабочий калибр для контроля ширины шлиц.

Для контроля резьбы применяют рабочую проходную резьбовую пробку с резьбой полного профиля и длиной, равной длине резьбового сопряжения. В комплект непроходных калибров входят рабочий непроходной резьбовой калибр с укороченным профилем резьбы и уменьшенной длиной резьбовой части, а также гладкие калибры для контроля диаметра выступов. Непроходной резьбовой калибр должен свинчиваться с ответной деталью не более чем на полтора витка.

Калибрами называются бесшкальные измерительные инструменты, предназначенные для проверки размеров, формы и взаимного расположения поверхностей деталей. Калибры относятся к одномерным инструментам, так как измерительные части калибров в процессе измерения не меняются.

Калибры подразделяются на две группы: нормальные и предельные .

Нормальные калибры изготовляются по номинальному размеру проверяемой детали и имеют измерительную часть, равную среднедопускаемому размеру измеряемой детали. Нормальный калибр должен входить в деталь с большей или меньшей плотностью.

Предельные калибры имеют размеры номинально равные предельным размерам измеряемой детали. Одна из сторон калибра соответствует наибольшему, а другая - наименьшему заданному предельному размеру. При измерении предельными калибрами проходная сторона должна входить в отверстие или надеваться на вал, а вторая сторона - непроходная - не должна входить в отверстие или надеваться на вал. Непроходная сторона калибра отличается от проходной стороны кольцевой выточкой на ручке или же меньшей длиной измерительной части. Непроходная сторона калибра делается укороченной, потому что она обычно не входит в проверяемое отверстие. С помощью предельных калибров определяют, вышли или не вышли действительные размеры деталей за установленные пределы.

В зависимости от проверяемых элементов деталей калибры подразделяются следующим образом:

1) для проверки отверстий;

2) для проверки валов;

3) для проверки резьб;

4) для проверки конусных отверстий и др.

По назначению калибры делятся на рабочие и приемные .

Рабочими калибрами пользуются при изготовлении изделий. Их применяют для проверки деталей на рабочем месте.

Калибры приемные предназначены для контролеров, которые с помощью их проверяют детали на контрольных местах или в отделах технического контроля (ОТК).

В соответствии с ОСТ 1201, 1219 и 1220 калибры имеют следующие обозначения:

Р-ПР (или ПР) - проходная сторона рабочего калибра;

Р-НЕ (или НЕ) - непроходная сторона рабочего калибра;

П-ПР - проходная сторона приемного калибра;

П-НЕ - непроходная сторона приемного калибра.

На калибры наносится следующая маркировка:

а) номинальный размер изделия, для которого предназначен калибр;

б) предельные отклонения изделия (посадка, класс точности);

в) назначение калибра (ПР - проходная и НЕ - непреходная сторона);

г) товарный знак завода-изготовителя.

На односторонних двухпредельных калибрах обозначения ПР и НЕ не ставятся.

Конструкций калибров для контроля цилиндрических поверхностей (вал и отверстие) очень много и самые разнообразные.

Рис. 58. Нормальные калибры :

а - калибр-пробка, б - кольцо, в - скоба

На рис. 58 показаны нормальные калибры: кольцо, пробка и скоба.

Кольцом и скобой проверяют диаметр вала, а пробкой - диаметр отверстия. Для измерения валов пользуются главным образом скобами.

Кольца позволяют более точно проверить вал, так как они охватывают всю его поверхность. Однако изготовление колец дорого, и поэтому их применение ограничено. Кроме того, кольцами нельзя измерять шейки в середине валов, а также валы, закрепленные в центрах. Из скоб наиболее распространены предельные односторонние скобы (рис. 59).

Рис. 59. Предельный калибр-скоба

Наиболее удобны и широко применяются регулируемые скобы. Они изготовляются с одной неподвижной губкой и двумя вставками (ПР - проходной и НЕ - непроходной). Вставки устанавливаются на определенный размер в пределах регулирования от 3 до 8 мм. В корпусе 1 этой скобы имеются два гнезда, в которые помещаются измерительные вставки 2, закрепляемые винтами 3. При установке скобы вставки перемещают на требуемый размер и фиксируют установочными винтами 4. Регулируемые скобы имеют то преимущество, что в случае износа размер скобы можно восстановить перемещением вставок. Регулируемыми скобами можно измерять валы различных диаметров (в пределах регулирования скобы).

При массовом и крупносерийном производствах годность деталей с допусками от IT6 до IT17 проверяют калибрами. Этими калибрами проверяют размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей, глубин и высот уступов длин, а также расположения поверхностей и другие параметры.

Калибры- это бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и взаимного расположения поверхностей деталей. Калибры бывают предельные и нормальные. Предельные калибры ограничивают наибольший и наименьший предельные размеры деталей и позволяют установить находится ли проверяемый размер в пределах допуска. Предельные калибры имеют две стороны: проходную и непроходную. Принцип контроля следующий:

а) калибр - кольцо и калибр- скоба проходной ПР должен проходить по валу под действием собственного веса или усилия не менее 1Н.

б)калибр - кольцо и калибр- скоба непроходной НЕ не должен проходить.

в)калибр - пробка проходной должен свободно проходить через отверстие под действием собственного веса ил усилием не менее 1Н.

г) калибр - пробка непроходной НЕ не должен входить в отверстие.

д)изделие считается годным, если проходной калибр ПР проходит, а непроходной НЕ непроходит через изделия.

Проходным калибром ПР называют калибр, контролирующий предельный размер, соответствующий максимуму материала проверяемого изделия.

Непроходным калибром НЕ называют калибр, контролирующий предельный размер, соответствующий минимуму материала

Контрольный калибр - это калибр, применяемый для контроля рабочих

калибр - скоб.

1.2 Нормальные калибры .

Нормальными калибрами называют точные шаблоны, которые служат для контроля сложных профилей и изготавливаются по номинальному размеру детали.

К шаблонам относятся угловые, радиусные, галтельные и другие калибры.

Для контроля радиусов вогнутых и выпуклых поверхностей применяют наборы радиусных шаблонов; для определения номинального шага резьбы и ее профиля применяют наборы резьбовых калибров; для определения величины зазора между плоскостями применяют набор щупов.

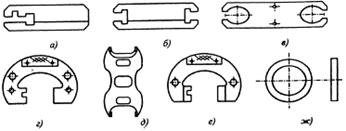

1.3 Предельные калибры для глубин высот и уступов .

Глубины и высоты уступов с размерами 1 - 500 мм и допусками 11-17 квалитетов контролируют предельными калибрами, предельные отклонения которых предусмотрены по ГОСТ 25344 - 77.

Калибры предельные для глубин и высот уступов конструктивно представляют собой ступенчатые пластины различной формой.

Сторону рабочего калибра для наибольшего предельного размера обозначают буквой Б, сторону наименьшего предельного размера - буквой М.

1.4 Калибр - скобы для контроля длин .

Длины изделий от 10 до 50 мкм с 6 и более грубых квалитетов контролируют предельными калибр - скобами.

Для контроля длин от 10 до 360 мм изготавливают односторонние двупредельные калибр - скобы.

Для контроля длин свыше 300 и до 500 мм: калибр - скобы двусторонние.

1.5 Конструкция гладких калибров .

Конструктивно гладкие калибры выполняются регулируемыми и нерегулируемыми: калибр - пробки и калибр - скобы.

1.6. Технические требования на изготовление гладких калибров . Измерительные детали калибр - пробок изготавливают из стали марки X ГОСТ 5950 - 73 или из стали ШХ 15 ГОСТ 801 78, допускается изготовление из стали марки У10А или У12А по ГОСТ 1435-75.

Шероховатость измерительных поверхностей калибров:

6 квалитета R a =0,04 до 0,08 мкм.

7-9 квалитетов R а =0,08 - 0,16 мкм.

10-12 квалитетК.,=0,16 мкм.

13 и грубее квалитетов R a =0,32 мкм.

Твердость рабочих поверхностей гладких калибров находится в пределах 56 - 64 HRC.

1.7 Маркировка калибров.

На каждом калибре наносится на ручке:

Контролируемый номинальный размер отверстия (вала);

Обозначения поля допуска отверстия (вала);

Числовые величины предельных отклонений отверстия (вала) в мм;

Обозначение калибра;

Товарный знак завода - изготовителя;

1.8 Допуски калибров .

По ГОСТ 24853 - 81 на гладкие калибры установлены следующие допуски на изготовление:

Н - рабочих калибр - пробок, HI - рабочих калибр -скоб, Hs - калибров со сферическими измерительными поверхностями; Нр -контрольных калибров для скоб.

Проходные рабочие калибры ПР изнашивается, вследствие этого введен допуск на износ, по достижению которого калибр изымается из применения. Граница износа располагается от проходного предела на расстоянии Y или Y1.

Для всех проходных калибров ПР поля допусков Н и HI сдвинуты внутрь поля допуска изделия на величину z - для калибр - пробок и zl - для калибр - скоб.

Порядок выполнения работы :

1 .Изучение различных конструкций гладких калибров.

1.1. Ознакомьтесь последовательно со всеми видами предложенных калибров; пробками различных типов и конструкций, скобами жесткими и регулируемыми, для контроля глубин и высот уступов, расположения поверхностей.

1.2. Дайте краткое описание конструкции калибров, его наименование и назначение, сделать эскиз.

1.3. Расшифруйте маркировку и установите, для контроля каких размеров предназначены калибры, определите номинальный размер, поле допуска и предельные отклонения размеров детали.

2. Контроль изделия гладкими калибрами.

2.1. Изучите чертеж контролируемого изделия, сделать его эскиз, укажите контролируемый размер и поле допуска.

2.2. По ГОСТ 25347 - 82 определите предельные отклонения контролируемого размера, проставьте их на эскизе изделия.

2.3. Постройте схему контроля изделия калибрами ПР и НЕ.

2.4. Выберите калибры для контроля указанных размеров изделия, запишите их наименование и маркировку.

2.5. Калибры и приборы протрите чистой тканью.

2.6. Тщательно осмотрите калибры.

2.7. Произведите контроль изделия калибрами. Контроль каждого размера следует производить последовательно у всех изделий.

2.8. Результаты контроля калибрами запишите в таблицу отчета. Для каждого контролируемого элемента изделия укажите его годность.

2.9. После контроля всех размеров дайте общее заключение о годности изделия. Годным считается то изделие, все размеры которого выполнены правильно.

При контроле гладкими калибрами размер изделия считается годным, если калибр ПР проходит, а калибр НЕ не проходит в изделие.

Брак окончателен, если калибр ПР проходит и калибр НЕ проходит.

2.10. После окончания работы смажьте антикоррозионной смазкой измерительные поверхности калибров и изделий, приведите в порядок рабочее место.

1. Что называют калибрами?

2. Какие калибры называют предельными и нормальными?

3. Для чего служат контрольные калибры?

4. Перечислите виды гладких калибров для контроля отверстия и вала?

5. Как определяется годность изделия при контроле гладкими калибрами?

6. Можно ли определить размер изделия с помощью гадкого калибра?

7. Маркировка гладких калибров?

8. Какие требования предъявляются к конструкции и материалам калибров?

9. Меры повышения долговечности калибров?

10.Как следует проверять отверстие и вал калибрами?

11.Как следует проверять изделие нормальными калибрами?

12.Как производится контроль глубин и высот уступов изделия?

13.Какие допуски установлены на изготовление гладких калибров?

14.Какие отклонения установлены на износ гладких калибров?

15.Какие предельные размеры контролируют калибр - пробки ПР и НЕ?

16.Какие предельные размеры контролируют калибр - скобы ПР и НЕ.

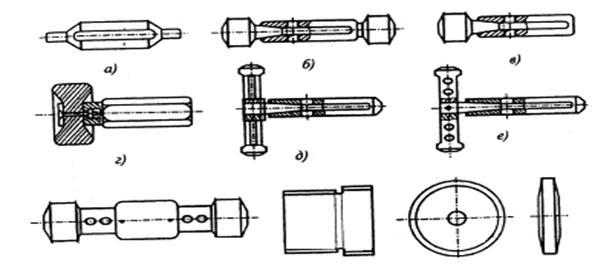

Рисунок 1.5- Основные конструкции калибров – пробок для контроля отверстий и контрольные калибры к скобам:

а) пробка двухсторонняя со вставками ( 1 – 6 мм); б) пробка двухсторонняя со вставками ( 3 – 50 мм); в) пробка односторонняя проходная ( 52 – 75 мм); г) пробка штампованная проходная (непроходная) с насадками ( 52 – 100 мм); д) пробка проходная (непроходная) неполная штампованная ( 102 – 160 мм); е) пробка проходная (непроходная) неполная ( 102/75 – 300 мм); ж) пробка проходная (непроходная) неполная с накладками ( 160 – 360 мм); з) пробка односторонняя листовая ( 52 – 360 мм); и) шайба полная ( 18 – 100 мм).

Рисунок 1.6- Основные конструкции калибров-скоб для контроля валов: а) скоба составная ( 1 – 6 мм); б) скоба составная двусторонняя ( 1 – 6 мм); в) скоба листовая двухсторонняя ( 3 – 10 мм); г) скоба листовая односторонняя ( 100 – 260 мм); д) скоба штампованная двусторонняя ( 10 – 100 мм); е) скоба с пластинами твердого сплава ( 10 – 180 мм); ж) калибр-кольцо проходной (непроходной).

Калибром называют бесшкальный измерительный инструмент, предназначенный для контроля (проверки) размеров или формы и взаимного расположения поверхностей детали. Поскольку размер детали ограничен двумя предельными размерами, для их контроля необходимо иметь два калибра, один из которых контролирует деталь по ее наибольшему, а другой по наименьшему предельным размерам. Такие калибры называются предельными. В отличии от приборов и универсальных измерительных инструментов, снабженных отсчетными устройствами (шкалой), калибры не определяют действительного значения контролируемого размера, а лишь устанавливают, находится ли контролируемый размер в пределах допуска. При контроле предельными калибрами детали сортируют на три группы: годные - с размерами, лежащими в поле допуска на изготовление, брак окончательный и брак исправимый. В зависимости от формы контролируемых деталей калибры подразделяются на гладкие, резьбовые, шлицевые и т. п. Наиболее многочисленные гладкие калибры. Их подразделяют на калибры для контроля валов (скобы и кольца) и калибры для контроля отверстий (пробки).

Скобы - калибры для контроля валов. Кольца применяют редко, так как они менее универсальны и не позволяют контролировать детали на станке, например размеры шеек коленчатого вала. Скобы имеют две стороны: проходную и непроходную. Они отличаются не только номинальными размерами, но и внешним видом (непроходная сторона скобы имеет фаски на измерительных губках).

Конструкции скоб многочисленны и разнообразны. Наиболее распространены скобы односторонние, двусторонние листовые, штампованные и литые, а также регулируемые. Регулируемые скобы можно переналадить на другой размер детали или восстановить размер по мере износа калибра. Это повышает срок службы скоб и снижает расходы на приобретение калибров. Регулировка размеров скобы достигается перемещением одной из вставок калибра. Пробками называют калибры для контроля отверстий.

Конструкции пробок достаточно многообразны. Они бывают полного и профилей, двусторонними и односторонними, со вставками.

На калибры наносят маркировку: номинальный размер детали, условное буквенное обозначение поля допуска детали (основного отклонения с номером квалитета), знаки и цифровые значения предельных отклонений детали (мм), обозначение стороны калибра - ПР (проходная) и НЕ (непроходная) и товарный знак завода - изготовителя.

Для контроля износа скоб (колец) и их размеров в процессе изготовления в квалитетах от 1Т6 до П77 размером до 500 мм предусмотрены контрольные калибры трех видов:

К-ПР - контркалибр-пробка для контроля размера проходной ПР новой рабочей скобы; К-НЕ - контркалибр пробка для контроля размера непроходимой НЕ новой рабочей скобы; К-И - контркалибр пробка для контроля износа проходной ПР скобы по наибольшему предельному износу. Если калибр К-И проходит через контролируемую скобу, то она изношена свыше установленного допуска и подлежит изъятию.

Допуски калибров (ГОСТ 24853 - 81). На изготовление всех видов калибров установлены допуски, обозначаемые латинскими буквами: Н - для пробок (Нs - для калибров со сферическими измерительными поверхностями); Н1 для скоб и Н р - для контркалибров.

В квалитетах от 1Т6 до 1Т10 включительно допуски для скоб примерно на 50% больше допусков для пробок, что объясняется большей сложностью изготовления скоб. В квалитетах 1Т11 и грубее допуски для скоб равны допускам для пробок.

Проходные калибры ПР в процессе эксплуатации изнашиваются. Величина износов калибров ПР ограничивается полем допуска детали, а для деталей с допусками до 8-го квалитета разрешается выход размера калибра - пробки (скобы) за этот предел на величину V (VI). При номинальных размерах свыше 180 мм поле допуска калибра НЕ и граница износа проходного калибра ПР сдвигается внутрь поля допуска детали на дополнительную величину б или б1 - так называемую "зону безопасности". Сдвиг полей допусков калибров и границ износа их проходных сторон внутрь поля допуска детали на величину z или z1 устраняет возможность искажения характера посадок и гарантирует получение размеров годных деталей в пределах установленных полей допуска.