Сегодня мы рассмотрим: Настоящие ценители музыки знают, что для качественного...

Часть 1.

Сейчас в мире весьма популярна и развлекательна спортивная стрельба из старинного оружия. Как захватывает охота американцев на белохвостого оленя с дульнозарядным ружьем, сколько эмоций, переживаний и радости победы! Число таких охотников постоянно увеличивается, охота приобретает другое качество - становится более спортивной и азартной. В ней появляются элементы игры, состязательности и многое другое. В нашей стране, в силу законодательных ограничений и полузабытых традиций, такая стрельба еще не нашла большого числа поклонников. Но кто знает... Быть может, уже скоро каждое лето на Бородинском поле начнут греметь не хлопки армейских взрывпакетов, имитирующих ружейную и пушечную стрельбу, а проводиться костюмированные соревнования по стрельбе из старинных ружей. Патроны же к ним должен будет изготовить каждый стрелок самостоятельно. Сделаем экскурс в историю...

На протяжении длительного времени заряжание ручного огнестрельного оружия осуществлялось в следующей последовательности:

![]()

Из пороховницы засыпался в ствол отмеренный заряд пороха;

- с помощью шомпола загонялась пуля, завернутая в пластырь (промасленную бумагу или ветошь). Заряд пороха уплотнялся;

- из натруски насыпался на пороховую полку затравочный порох или пороховая мякоть ;

- изготавливался к выстрелу оружейный замок (фитильный, колесцовый или кремневый).

На выполнение этих действий затрачивалось порядка 2 минут. В темное время и при неблагоприятной погоде процесс заряжания существенно затруднялся, а в сильный ветер и дождь стрельба становилась невозможной.

Изобретенные в 1530-х годах боеприпасы в бумажной гильзе , были усовершенствованы в 1630-е годы , а с 1670-х годов они получили широкое распространение в армиях европейских государств. Использование бумажных патронов позволило повысить скорострельность до 1-2 выстрелов в минуту, сократить число операций при заряжании и уменьшить количество стрелкового снаряжения . Технология изготовления боеприпасов в бумажных гильзах практически не менялась до середины XIX в., когда их вытеснили унитарные патроны.

Снаряжение патронов к стрелковому оружию с кремневыми и капсюльными замками производилось непосредственно в частях и на кораблях. Процесс изготовления стрелкового боеприпаса предполагал наличие специального оборудования и материалов:

Писчая бумага шла на изготовление гильз (листы стандартного размера 18x14" - 45,72x35,56 см), а вощеная бумага (писчая №3) использовалась для упаковки изготовленных патронов в пачки. Такая бумага хорошо предохраняла порох в приготовленных патронах от сырости и предотвращала пропитку оберточной бумаги продуктами осалки патронов в жаркую погоду;

Деревянный навойник служил для свертывания выкройки из бумаги в гильзу. Для каждого типа пуль торцевое окончание навойника имело свою форму. Из-за своих недостатков (непрочность, подверженность деформации от воздействия влаги) в конце 1850-х годов предполагалась замена деревянных навойников металлическими:

- "палочка-постановка" для пуль Бельгийской системы, Минье и цилиндро-конических с выступами для Литтихского штуцера и штуцера Гартунга;

Деревянная колотушка (мушкель) длиной около 22,5 см, которая использовалась при околачивании гильзы,

Холст подкладочный шириной 2 вершка (8,9 см) предназначался для предохранения бумажной гильзы от повреждений при околачивании;

Брусок из твердых пород дерева (пальмовое, грушевое, яблоневое, рябиновое и др.) размером около 10x10 см, в центре которого было высверлено полусферическое углубление для пули. Он служил для околачивания (обминания) колотушкой головной части гильзы;

Клейстер и щетинная кисть для склеивания гильзы. Клейстер приготовлялся из крахмала и воды в соотношении 1 фунт (409,5 г) крахмала на 7 фунтов (2,86 л) воды. Крахмал засыпался в сосуд с холодной водой. Затем сосуд ставился на огонь и при нагревании (не допуская кипения) постоянно помешивался, чтобы избежать оседания крахмала на дне сосуда. Если при варке крахмал подвергся кипению, клейстер получался худшего качества;

Калибровочные устройства предназначались для проверки диаметров пули и патрона в процессе изготовления и после его снаряжения. Для каждого типа пули калибровочные устройства имели свои конструктивные отличия;

Трехгранный деревянный брусок ("залом") с рукоятью предназначался для сплющивания полой части бумажной гильзы и последующего укупоривания заряда так называемой "полковой" загибкой (боевые патроны) или "парковой" (холостые патроны);

Нитки для обвязки пули, красный карандаш или мел для маркировки патронов для штуцеров (Гартунга и Литтихского) и патронов с бельгийской пулей к ружьям калибра 7 и 7,1 лин. (17,78 и 18,03 мм);

Состав из воска и свечного сала для осаливания патронов;

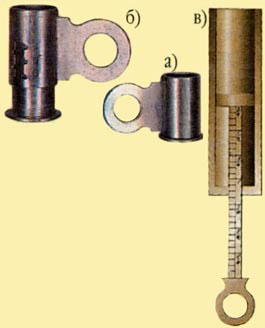

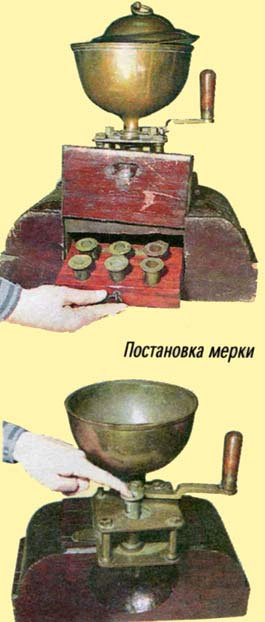

Пороховые мерки, позднее - дозаторы раачичных конструкций. Первоначально использовались мерки, изготовленные из листовой меди или жести, снабженные ушком или рукоятью. Мерки имели фиксированный объем (а), равный величине заряда пороха для конкретного образца стрелкового оружия. Существенным неудобством этих мерок являлась необходимость иметь их комплект для возможности заряжания различных образцов стрелкового оружия. Даже для одного образца оружия при необходимости заряжания боевым или холостым зарядом приходилось иметь две мерки разного объема. Введенная несколько позже "градусная мерка" (б, в) была лишена этого недостатка, так как позволяла изменять объем заряда. Изменение объема мерки достигалось путем перемещения мерного стаканчика внутри цилиндрического корпуса до заданной риски, что соответствовало определенной массе заряда пороха. Положение стаканчика фиксировалось стопорным винтом. Порох из мерки засыпался через воронку в гильзу.

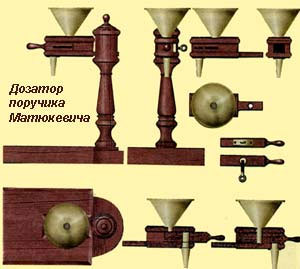

Помимо портативных, существовали и стационарные дозаторы. В течение нескольких десятилетий в армейских подразделениях широко использовался прибор поручика Матюкевича, который состоял из березового штатива с прикрепленным к нему футляром и медным бункером для пороха. Внутри футляра помещался деревянный брусок квадратного сечения, изготовленный из твердых пород дерева: рябинового, грушевого, яблоневого, или пальмового. Брусок с рукоятью имел вертикальное отверстие, выполнявшее функцию пороховой мерки. При нахождении бруска в заднем положении порох поступал из бункера в мерку, а при смещении его вручную в переднее положение высыпался в подставленную гильзу. Горизонтальное перемещение бруска фиксировалось в боковой прорези футляра с помощью медного винта. Для различных зарядов пороха полагалось иметь набор мерок .

На кораблях и в частях флота применялись пороховые дозаторы и других конструкций. Так, в 1845 году подпоручик Борисов, состоящий на службе при Артиллерийском департаменте Морского ведомства, представил по команде сконструированную им "машинку" для снаряжения ружейных, пистолетных и мушкетонных патронов. Приспособление подпоручика Борисова было рассмотрено на общем собрании офицеров Кронштадтского военного порта и признано "...удобным во всех частях и полезным к введению в употребление" .

В своем письме №1519 от 23.05.1845 года Артиллерийский департамент Морского министерства обратился к командованию флота с предложением о распространении этого устройства на корабельных соединениях. По указанию начальника Главного морского штаба было изготовлено 12 таких машинок, одна из которых была послана на Черноморский флот. С получением машинки из Петербурга командир Черноморского флота и портов адмирал М.П. Лазарев поручил прапорщику Рыбникову изготовить при Николаевской компасной мастерской такую же и отправить ее в Севастополь для проведения испытаний в 28-м флотском экипаже .

В своей докладной записке (№324 от 03.02.1847 г.) о результатах испытаний Рыбников доносил в адрес командующего: "...машинка признана весьма полезной." Адмирал М.П.Лазарев наложил резолюцию: "Превосходное усовершенствование для насыпки патронов" и далее - "Господам командующим 4-й и 5-й флотскими дивизиями! Дать указания г.г. командирам завести в экипажах подобные устройства" С принятием на вооружение унитарных патронов это требование потеряло свою актуальность.

Часть 2.

Образцы пуль

В рассматриваемый период времени на вооружении Российской армии и флота находились следующие образцы пуль:

Для всех образцов стрелкового гладкоствольного и нарезного оружия с кремневыми замками до 1843 года применялись сферические пули, отличавшиеся друг от друга лишь калибром;

Для принятого на вооружение в 1843 г. Литтихского штуцера с двумя нарезами и ударно-капсюльным замком была принята сферическая пуля с ведущим пояском. В 1849 г. она была заменена остроконечной пулей с двумя направляющими выступами ("ушками"). Калибр этих пуль составлял по диаметру 6,7 лин. (17,018 мм), по выступам 7.1 лин. (18,03 мм) длина 11,8 лин. (29,97 мм) и масса 11 зол 60 дол. (49,579 г). Аналогичные пули применялись в принятых на вооружение капсюльных штуцерах: системы Гартунга, принятом в 1848 г. и кавалерийском обр. 1849 г.;

Для 7-линейного (17,78 мм) пехотного и драгунского гладкоствольных ружей, а также для кавалерийского караби на в 1855 году были приняты пули французского образца цилиндро-сферической формы с сердечником и полостью в донной части . Таким образом, она использовалась во всех образцах кремневого и капсюльного гладкоствольного оружия, кроме казачьего ружья и солдатского пистолета. Для этих образцов была оставлена сферическая пуля. Пуля французского образца имела калибр 6,8 лин. (17 мм), длину 6 лин. (15,24 мм) и массу 7 зол. (29,8 г). Она применялась до снятия с вооружения гладкоствольных ружей в 1860-х гг.;

Для нарезных капсюльных ружей и кавалерийских штуцеров в 1855 г. была утверждена пуля бельгийской системы . Она была цилиндро-стрельчатой формы с сердечником и полостью в донной части. Наружная цилиндрическая поверхность имела три желобка. Ее калибр был 6,9 лин. (17,52 мм), длина 12,4 лин. (31,49 мм), масса 11,5 зол. (49 г). Эта пуля предназначалась для использования в нарезных капсюльных ружьях калибра 7 лин. (17,78 мм), а после доработки патрона применялась и в переделочных нарезных ружьях калибра 7,1 лин. (18,03 мм). В силу повышенных требований к соблюдению точных размеров и подверженности механическим деформациям в процессе хранения и транспортировки с 1857 года ее стали заменять пулей Минье (бельгийская пуля допускала зазор в канале ствола не больше 1,5 точ. (0,38 мм), а пуля Минье - 3,5 точ. (0,88 мм). Цилиндро-стрельчатая пуля Минье имела донную полость в форме усеченного конуса, куда запрессовывалась чашечка из (листового железа. Цилиндрическая часть пули имела 3 поперечных желобка. i Для нарезных ружей i 7 лин. (17,78 мм) калибра ее диаметр составлял 6,85 лин." (17,4 мм), а масса была от 10 1/4 до 10 1/2 зол. (43,71-44,78 г). С переходом на шестилинейный калибр (15,24 мм) диаметр пули составил 5,85 лин. (14,86 мм) а масса - 7 3/4 зол. (33,05 г). Конструкция этой пули отличалась большей прочностью и неприхотливостью в эксплуатации. Пуля Минье стала последним образцом для дульнозарядных капсюльных нарезных ружей.

Этапы изготовления патронов

Процесс изготовления патронов в бумажных гильзах включал в себя несколько последовательных операций:

1.Изготовление из листа писчей бумаги выкройки гильзы установленной формы и размеров.

2. Скручивание гильзы на деревянном навойнике и склеивание ее.

3. Сушка изготовленной гильзы.

4. Снаряжение патрона:

- помещение пули в гильзу и калибровка;- засыпка в гильзу порохового заряда;

- укупорка снаряженного патрона.

5. Упаковка готовых патронов в пачки и ящики.

У каждого образца стрелкового оружия были свои особенности снаряжения боеприпасов. Рассмотрим последовательность действий при изготовлении бумажных патронов с использованием различных типов пуль.

Изготовление патронов со сферической пулей

Для изготовления заготовок гильз использовались листы писчей бумаги размером 18"х14" (45,72x35,56 см). Лист бумаги после разметки разрезался на трапеции. Размеры бумажной выкройки соответствовали определенному образцу стрелкового оружия.

Для изготовления боевого патрона к пехотному ружью лист бумаги первоначально разрезался вдоль на три равные полоски. Затем полоски складывали вместе, перегибали их пополам и разрезали по сгибу. Шесть образовавшихся прямоугольников перегибали наискось таким образом, чтобы получились трапеции, имеющие одно основание вдвое больше другого. Затем сложенную бумагу разрезали по сгибу. Таким образом, из одного листа получалось 12 заготовок-трапеций. Размеры каждой трапеции составляли: 6"хЗ"х4 2/3" (152,4x118,5x76,2 мм).

Для изготовления боевого патрона к драгунскому ружью или кавалерийскому карабину лист бумаги разрезали поперек на 4 равные полоски. Затем, сложив их вместе, перегибали по середине длины и резали по сгибу. Образовавшиеся восемь прямоугольников разрезали на трапеции размером 4 2/3x2 1/3x4 1/2" (118,5x114,3x58,42 мм) и получали 16 заготовок для боевого и холостого патрона к драгунскому ружью, кавалерийскому карабину и для холостого патрона к пехотному ружью.

Для изготовления гильзы и закладки пули применялись навойник и палочка-постановка. Навойник был длиной 22,5 см. переменного диаметра. На одном его конце диаметр был равен диаметру пули, а на другом диаметр уменьшался на 1 точку (0,25 мм) относительно диаметра пули. Это делалось для того, чтобы пуля плотнее сидела в гильзе. Для сферических пуль рабочая оконечность палочки-постановки завершалась полусферическим углублением.

Прямой край заготовки, противолежащий косому, смазывался клейстером на ширину 6-12 мм. С помощью навойника заготовка скатывалась в гильзу. При этом на одной стороне гильзы оказывалось два слоя бумаги, а на противоположной - один .

В скатанную и просушенную гильзу вставлялась палочка-постановка, в торцевом углублении которой была помещена пуля. Пуля досылалась в конец гильзы, где бумага была в два оборота. При этом оставлялся свободным ее конец, который позже заклеивался и обминался на пуле.

Для этого внутреннюю сторону окончания гильзы, смазывали клейстером и сжимали зубами. Затем, удерживая в зубах зажатую часть гильзы, наружное ее окончание поворачивали руками попеременно вправо и влево до тех пор, пока стенки гильзы плотно не прилягут к пуле.

Не вынимая навойника, покрывали куском холста загнутую на пулю часть гильзы. Вставив гильзу в углубление бруска, легкими постукиваниями колотушки по наружному концу навойника, околачивали ее, от чего нижний конец патрона закруглялся. Снимался холст. Вынимался навойник. Гильзу с вложенной в нее пулей сушили: летом и в хорошую погоду - на открытом воздухе в тени, зимой и в непогоду - в помещении.

Следующим этапом была калибровка гильзы. Ее осуществляли в калибровочном цилиндре, который представлял собой отрезок ствола длиной 3" (76,2 мм) с раззенкованными срезами. Гильза с вложенной в нее пулей проталкивалась "постановкой" сквозь цилиндр. Она должна была проходить через цилиндр свободно. Если приходилось применять усилие при калибровании - гильза браковалась.

После полной просушки и калибровки в гильзу засыпался (из мерки или дозатора) установленный заряд пороха. Порох в гильзе уплотнялся путем встряхивания.

Теперь надлежало осуществить загибку свободной от пороха части гильзы. Для этого полая часть гильзы сплющивалась и проглаживалась заломом. Сплющенный конец гильзы отгибался в сторону на 90 градусов. Затем оба боковых края сплющенной части загибали навстречу друг другу на равную величину до стыка между собой. Теперь загнутую поверхность гильзы проглаживали заломом и прижимали ее к боковой стенке патрона . По свидетельству сэра Дугласа, в английском флоте был отмечен характерный случай: "…Насаленные патроны, отправленные в Индию для штуцеров Минье, найдены были по прибытии их совершенно негодными к употреблению" .

Заметим, что пришедшие в негодность от длительного хранения бумажные патроны в целях экономии могли использоваться вторично. Для этого они перебирались, порох просушивался, просеивался или переделывался. Гильзы, имеющие достаточную прочность, употреблялись на холостые патроны. Для отделения пуль от фрагментов бумажной гильзы, их отмачивали в кадках с водой, очищали, просушивали и либо употребляли вторично, либо переливали. Массовая переделка патронов с переливанием пуль была произведена при переходе от сферической пули к пуле французского образца.

При подготовке патронов к использованию на кораблях и в частях производилось осаливание той части гильзы, которая облегала пулю (Циркуляр Артиллерийского департамента от 19.12.1849 г. за №50). Это делалось для облегчения заряжания и, кроме того, осалка способствовала удалению нагара остатками гильзы при выстреле. При осаливании использовалась расплавленная смесь топленого (свечного) сала и желтого воска в пропорции 4:1. В сосуде, помещенном на огонь, расплавлялись и хорошо перемешивались воск и сало. Для осалки конец патрона с пулей погружался в расплав и выдерживался 15 секунд. Излишки застывшей на патроне просалки снимались.

Заряжание гладкоствольного оружия патронами со сферической пулей и пулей французского образца

Заряжание оружия с кремневым замком осуществлялось в следующей последовательности. Откидывалось огниво, и курок взводился на предохранительный (или боевой) взвод. Из лядунки вынимался патрон, стрелок аккуратно скусывал край патрона у загибки, выше пороха, следя за тем, чтобы не замочить порох слюной. Часть заряда (0,2-0,4 зол. - 0,85-1,7 г) высыпалась на затравочную полку. Опускалось огниво. Патрон подносился к дульному срезу, порох осторожно пересыпался в ствол. При этом гильзу слегка разминали пальцами, чтобы в ней не осталось прилипших к стенкам пороховых зерен. В ствол вкладывали оставшуюся часть гильзы с пулей и досылали их шомполом до места. Бумага в данном случае выполняла функцию пыжа, который уплотнял заряд и препятствовал откатыванию пули, чем предотвращалось раздутие ствола при выстреле.

Курок ставился на боевой взвод - оружие было готово к выстрелу.

Заряжание оружия с капсюльным замком имело некоторые отличия. Патрон скусывался, и весь порох из гильзы засыпался в ствол. Пуля досылалась шомполом до места и прибивалась двумя несильными ударами. Курок взводился на боевой взвод, на затравочный стержень надевался капсюль. Оружие подготовлено к выстрелу. Если производить выстрел не требовалось, то курок, придерживая рукой, плавно ставили на предохранительный взвод.

Разряжание стрелкового оружия осуществлялось с помощью пыжевника. Для гладкоствольных ружей пыжевник (крейцер) представлял собой металлический наконечник, хвостовик которого имел резьбу для ввинчиваия в окончание шомпола. Противоположная сторона наконечника завершалась двумя железными спиралями, с помощью которых извлекались пуля и гильза.

Для других типов пуль пыжевник имел иную конструкцию.

Последовательность разряжания:

В ружьях с кремневым замком откидывали огниво, сдували затравочный порох с полки. Придерживая рукой (чтобы не дать искру), переводили курок в спущенное положение;

- в ружьях с капсюльным замком снимали капсюль с затравочного стержня, очищали его и плавно переводили курок в спущенное положение;

- легким ударом шомпола осаживали пулю;

- шомпол с пыжевником опускали в ствол до пули;

- поворачивая шомпол слева направо и нажимая на него, зацепляли пыжевником пулю и извлекали ее вместе с бумагой;

- высыпали заряд пороха.

Часть 3.

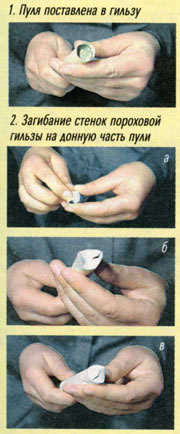

Изготовление патронов с пулей бельгийской системы

Последовательность операций:

Для изготовления заготовки гильзы использовался лист писчей бумаги размером 18"х14" (45,72x35,56 см). Лист резался по длине на 4 равные полоски, которые складывались вместе и разрезались на 3 равные части, образуя 12 прямоугольников размером 4 1/2 д. и 4 2/3 д. (118,5x114,3 мм);

Одну из коротких сторон прямоугольника смазывали клейстером на ширину 10-12 мм;

Свертывание гильзы осуществлялось с помощью навойни-ка. Навойник для изготовления гильз с цилиндро-коническими пулями бельгийской системы состоял из рукояти длиной 4" (10 см) с диаметром равным калибру ружья и рабочей части длиной 5"(12,7 см) с переменным диаметром от 7 до 6,9 лин. (17,78-17,52 мм). Навойник рабочей частью накладывался на край заготовки, противоположный смазанному клейстером. При свертывании гильзы смазанный конец выкройки шел последним слоем и клеился по прямой линии (без перекосов);

Гильза снималась с навойника и сушилась;

При снаряжении патронов использовались предварительно откалиброванные пули. Для этой цели применялся калибровочный станок. Для пуль бельгийской системы калибровочное устройство представляло собой деревянную колоду на четырех ножках (скамейку), на которой были закреплены два железных цилиндра и поворотный (на 180 градусов) металлический рычаг. Рычаг воздействовал на толкатели, которые проходили через калибровочные цилиндры;

Калибровка пули производилась продавливанием ее толкателем через цилиндр, внутренний диаметр которого составлял 6,9 лин. (17,52 мм). Головная часть толкателя повторяла конфигурацию донца пули, чем предотвращалась ее деформация при продавливании. Пуля после отливки могла иметь диаметр от 6,95 до 6,85 лин (17,65-17,40 мм). При калибровке пуля помещалась в цилиндр головной частью вниз и при проталкивании обжималась до калибра 6,9 лин. (17,52 мм). Другой цилиндр, с внутренним диаметром 7 лин. (17,78 мм), равным калибру оружия, служил для продавливания гильзы с поставленной и перевязанной пулей;

- "палочка-постановка" применялась для постановки пули в гильзу и представляла собой деревянное приспособление длиной 7,5" (19 см) и диаметром 6 лин. (15,24 мм). Ее торцевое окончание имело углубление, повторявшее форму головной части пули;

Откалиброванную пулю (донной частью вперед) вставляли в гильзу со стороны большего диаметра и продвигали ее палочкой-постановкой в узкий конец гильзы так, чтобы оставался свободным конец гильзы, достаточный для ее загиба;

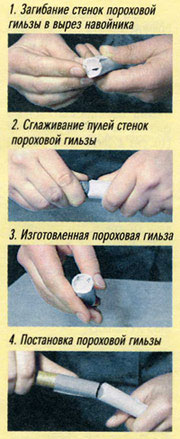

Оставшуюся часть гильзы загибали пальцем в донную полость пули. При этом следили чтобы загнутые и прижатые края бумаги плотно прилегали ровными складками к стенкам пули;

Не вынимая палочки-постановки, перевязывали суровой ниткой (лабораторным узлом) гильзу между верхним желобком пули и концом постановки. Нитка должна крепко стягивать бумагу, чтобы исключить возможность попадания зерен пороха между стенками гильзы и пулей;

Вынималась палочка-постановка;

Гильза с закрепленной пулей подлежала калибровке. Гильза разворачивалась головной частью пули вниз и продавливалась через второй цилиндр калибровочного устройства. При этом, продвижение гильзы производилось с некоторым усилием.

Пуля, диаметром 6,9 лин. (17,52 мм) могла использоваться как в 7-лин., так и в 7,1-лин. переделочных нарезных ружьях. При этом, снаряженный патрон плотно входил в дуло 7-лин. ружья, а для использования его в переделочном ружье калибра 7,1 лин. (18,03 мм) было необходимо дополнительно оклеить гильзу в районе цилиндрической части пули полоской писчей бумаги в один или несколько оборотов. Нижняя часть таких патронов помечалась красным крестом, нанесенным карандашом или мелом.

При стрельбе из 7,1-лин. ружей, если отсутствовали установленные к ним патроны, допускалось использование патронов для 7-лин. ружей, но это приводило к снижению меткости и дальности стрельбы.

- в гильзу засыпали установленный заряд пороха;

- гильза загибалась "полковой загибкой";

- производилась упаковка патронов в пачки по 10 шт. (2 ряда по 5 шт.);

- на кораблях и в частях осаливание части гильзы, прилегающей к пуле, производилось до обвязки.

Заряжание нарезных ружей патронами с пулей бельгийской системы

Скусывался загнутый конец гильзы, и порох засыпался в ствол. Затем, повернув патрон оторванным концом вверх, вкладывали пулю в ствол почти до обвязки. Часть гильзы, выступающая над дульным срезом, отрывалась от пули, обвязка снималась и выбрасывалась. Пуля с просаленными остатками гильзы досылалась до места и прибивалась двумя легкими ударами шомпола. При этом шомпол не следовало выпускать из руки. Курок ставился в новых ударных ружьях на боевой взвод, в переделочных - на предохранительный. На затравочный стержень надевался капсюль. В переделочных ружьях курок взводился на боевой взвод . Ружье готово к выстрелу.

![]()

При разряжании ружья капсюль снимался с затравочного стержня, стержень очищался, а курок плавно переводился в спущенное положение.

- пуля осаживалась легким ударом шомпола;

- шомпол с пыжевником опускался в ствол до пули.

Пыжевник представлял собой навинчивающийся на шомпол наконечник, оконечность которого состояла из двух сегментов, внутренняя часть которых была снабжена острой резьбой, выполнявшей функцию захвата пули.

Нажимая рукой на шомпол и поворачивая его слева направо, зацепляли пыжевником пулю и извлекали ее вместе с остатками гильзы.

- из ствола высыпался порох.

Изготовление патронов с пулей Минье

Размеры заготовки и последовательность действий при скручивании гильзы аналогичны изготовлению патронов с пулей бельгийской системы. Но были и свои особенности. Патрон с этой пулей предполагал наличие двух гильз - наружной (из писчей бумаги) для размещения пули и внутренней - пороховой (из серой картузной бумаги). Для их изготовления применялись навойники №1 и №2. Навойник №1 был аналогичен навойнику для изготовления гильз к пуле бельгийской системы, а навойник №2 (его диаметр был несколько меньше диаметра навойника №1) имел в торце углубление, повторявшее форму головной части пули.

Калибровка пули для ружей калибра 7 лин. (17,78 мм) производилась в цилиндре, внутренний диаметр которого был равен нормальному калибру пули и составлял 6,85 лин. (16,44 мм). Пуля к 6-лин. винтовкам калибровалась в цилиндре с внутренним диаметром 5,85 лин. (14,86 мм). В процессе калибровки железная чашечка, диаметр которой на 1 точку (0,25 мм) превышал диаметр основания донной полости пули, еще плотнее вжималась в нее. В калибровочный цилиндр пуля помещалась головной частью вниз и продавливалась.

Откалиброванную пулю вставляли (донной частью вперед) в гильзу (со стороны большего диаметра) и продвигали палочкой-постановкой так, чтобы оставался полым конец гильзы, достаточный для ее загиба. Не вынимая палочки-постановки, пустой конец гильзы загибался пальцем внутрь чашечки и тщательно обжимался ровными складками по ее окружности. Вынималась палочка-постановка. Теперь гильза с пулей подлежала продавливанию (с небольшим усилием) в калибровочном цилиндре, внутренний диаметр которого был равен калибру оружия. При этом пуля должна была идти головной частью вниз. При изготовлении данного типа патронов пуля не перевязывалась.

Затем брали ранее изготовленную внутреннюю гильзу для пороха. Она скатывалась (без склеивания) на навойнике №2, который имел торцевое углубление по форме головной части пули. Длина этой гильзы соответствовала объему установленного заряда пороха. При свертывании гильзы навойник укладывался на заготовку гильзы таким образом, чтобы оставался свободный край, необходимый для загибки. Загибка краев гильзы осуществлялась пальцем в углубление навойника. В образовавшуюся воронку вставлялась головной частью другая пуля, которую рукой с нажимом поворачивали из стороны в сторону, добиваясь уплотнения и сглаживания складок на загибе. Вспомогательная пуля вынималась. Производилось вкладывание пороховой (внутренней) гильзы в наружную, чем предотвращалась возможность проникновения пороховых зерен (при помещении заряда) между стенками наружной гильзы и головной частью пули. Заряд винтовочного пороха засыпался во внутреннюю гильзу: к 7-лин. пехотному и драгунскому ружьям - 1 1/4 зол. (5,33 г), к 6-лин. винтовке -1 1/8 зол. (4,8 г). Свободная часть наружной гильзы заламывалась, загибалась "полковой загибкой" и прижималась к боковой поверхности патрона. Осаливание пули, заряжание и разряжание оружия осуществлялось аналогично, как с пулей бельгийской системы.

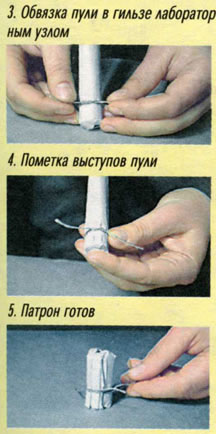

Изготовление патронов к штуцерам с двумя нарезами (Литтихскому и Гартунга)

Для изготовления гильз к штуцерам стандартный лист писчей бумаги 18x14" (45,72x35,56 см) разрезался на прямоугольные заготовки размером 118,5x114,3 мм. Заготовка скручивалась на навойнике, склеивалась и сушилась так же, как и в предыдущем случае. Общая длина навойника составляла 8,5" (21,6 см), диаметр 6,7 лин. (17,018 мм), а протяженность рабочей части 4,6° (11,7 см). Палочка-постановка длиной Т (17,78 см) и диаметром 6,7 лин. (17,018 мм) имела в торце углубление, повторяющее форму головной части пули.

В склеенную и высушенную гильзу с помощью палочки-постановки вставлялась пуля (донным срезом вперед) с таким расчетом, чтобы оставить полой часть гильзы (порядка 12 мм). Внутреннюю сторону оставшейся части гильзы смазывали клейстером, после чего ее края загибались внутрь крестообразно с четырех сторон и приклеивались к донышку пули. Затем, несколько выше выступов пули, патрон перевязывался суровой ниткой лабораторным узлом.

Патроны дважды подвергались калибровке в калибровочном цилиндре, который представлял собой отрезок штуцерного ствола длиной 76 мм со слегка раззенкованным срезом. В первый раз изготовленная и просушенная гильза калибровалась после помещения в нее пули, обвязки ее и склеивания конца гильзы со стороны донца пули. Для этого в гильзу вставлялась до упора в пулю палочка-постановка. Совместив выступы на пуле с нарезами калибровочного цилиндра, гильзу вручную, с небольшим усилием, продвигали сквозь него. Постановка вынималась. В гильзу засыпался порох из расчета: для боевого патрона к Литтихскому штуцеру - 1 3/10 зол. (5,54 г) винтовочного пороха, а для штуцера Гартунга - 1 1/8 зол. (4,8 г) . Гильза заламывалась полковой загибкой так же, как указывалось выше. Если загнутый конец гильзы получался длиннее той ее части, где размещались порох и пуля, то излишки его отрезались. Красным карандашом или мелом отмечали на гильзе местонахождение выступов пули (по обе стороны от каждого выступа).

Для второй (окончательной) калибровки готового патрона загнутая часть гильзы приподнималась вверх, с тем чтобы не препятствовать вхождению пули в калибровочный цилиндр. Выступы пули ("ушки") совмещались с нарезами в цилиндре, и патрон продвигали до места расположения заряда пороха. При обнаружении повышенного зазора или значительного усилия во время продвижения патрона он браковался.

Осаливанию подлежала часть патрона, где размещалась пуля. Отгибалась заломанная часть гильзы, и патрон своей нижней частью до обвязки погружался в расплавленный состав на 15 сек. Вынув патрон, ему давали остыть, после чего загнутый конец гильзы привязывали ниткой в один оборот чуть выше выступов пули и завязывали узлом. Загибка должна была плотно прилегать к патрону.

Упаковка патронов происходила так же, как и в предыдущих случаях.

Заряжание штуцеров с двумя нарезами

Для заряжания штуцеров остроконечной пулей с двумя выступами скусывали загнутый конец патрона и высыпали порох в ствол. Патрон переворачивали таким образом, чтобы пуля располагалась донцем вниз и в таком положении ее вместе с просаленной бумагой вставляли в ствол по нарезам до места обвязки. Остатки гильзы и обвязка отрывались, а пуля ударами шомпола досылалась до пороха. Курок ставился на боевой взвод. На затравочный стержень надевался капсюль. Штуцер готов к выстрелу.

Заряжание таких штуцеров требовало большого времени и точного совмещения "ушек" пули с нарезами ствола. Если пуля загонялась в ствол с перекосом, то кроме плохого выстрела, ее извлечение становилось крайне затруднительным.

Разряжание происходило как и в предыдущих случаях.

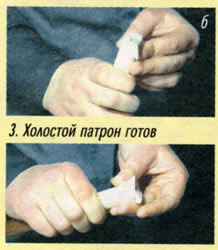

Изготовление холостых патронов

При изготовлении холостых патронов для всех типов стрелкового оружия использовалась заготовка гильзы размером 118,5x114,3x58,4 мм. Гильза скатывалась на навойнике (с полусферическим углублением) в направлении от прямой стороны трапеции к косой. Края гильзы не склеивались. Гильза несколько сдвигалась с навойника, ее свободный конец скручивался зубами, смазывался клейстером и вдавливался пальцем в углубление навойника. Сушка гильзы происходила на навойнике. После засыпки пороха в гильзу ее свободный конец заламывался упрощенной, так называемой "парковой", загибкой. Для этого полую часть гильзы над порохом сплющивали и сгибали под прямым углом. Половину этой части гильзы вновь загибали во внутреннюю сторону в обратном направлении и прижимали к боковой поверхности патрона. В отличие от остальных, холостые патроны в вощеную бумагу не упаковывались. Их складывали по пять штук так, чтобы загнутые концы у пяти патронов помещались в одну сторону, а у других пяти - в противоположную. Сложенные в два ряда патроны обвязывались вкруговую бечевкой. Холостые патроны для штуцеров (Литтихского и Гартунга) снаряжались 1 зол. (4,265 г) мушкетного пороха.

В заключение приведены сравнительные данные результатов отстрела с использованием вышеописанных типов пуль, проведенного в России в 50-х годах XIX в. .

Сравнительные данные отстрелов пуль

Далее 300 шагов стрельба сферической пулей становилась неэффективной вследствие прогрессирующего рассеивания попаданий, хотя убойную силу, достаточную для надежного поражения человека, она сохраняла до 350 шагов. Критерием служило пробивание еловой доски толщиной в 1 дюйм (2,54 см). Сферическая пуля пробивала доску толщиной 2,6 см на дистанции 350 шагов, а пуля французского образца пробивала дюймовую еловую доску на дистанции 1000 шагов (710 м).

Список литературы:

Изобретение относится к обработке металлов давлением и может быть использовано в производстве патронов стрелкового оружия различного назначения. В способе изготовления гильзы патрона стрелкового оружия, включающем вырубку из полосы кружка, изготовление полого полуфабриката, вытяжку полого полуфабриката с утонением стенки, химико-термическую обработку и комплекс формоизменяющих операций по формированию капсюльного гнезда, образованию фланца в донной части гильзы и подрезку гильзы по длине, кружок вырубают объемом, равным 1,12 - 1,30 объема готового изделия, и толщиной, большей 0,7 толщины дна полуфабриката последней вытяжки. Из вырубленного кружка объемной штамповкой изготавливают чашеобразный полуфабрикат с донным наружным пояском диаметром, равным 0,95 - 1,1 диаметра гильзы в донной ее части, высотой пояска, не превышающей 0,9 толщины исходного кружка, и толщиной дна, равной 1,0 - 1,3 толщины дна полуфабриката последней вытяжки. Наружную поверхность чашеобразного полуфабриката выполняют конической с углом конусности, равным 8-60 o . При этом стенку чашеобразного полуфабриката выполняют толщиной, равномерно сужающейся от донной части к кромке с изменяющейся площадью поперечного сечения по высоте. Полученный чашеобразный полуфабрикат подвергают рекристаллизационному смягчающему отжигу и травлению, после чего осуществляют одну или две вытяжки с утонением стенок, которые формируют механические свойства корпуса гильзы. Изобретение решает задачу улучшения качества гильзы, уменьшения отходов на подрезку гильзы, обеспечения заданного распределения механических свойств по высоте стенок гильзы с уменьшением его значения от дна к дульцу, а также уменьшения числа формоизменяющих операций. 1 з.п. ф-лы, 2 ил., 1 табл.

Изобретение относится к обработке металлов давлением и может быть использовано в производстве патронов стрелкового оружия различного назначения и аналогичных деталей при использовании в качестве исходной заготовки полосы (ленты), из которой вырубается кружок.

Известен способ изготовления стаканов патронных гильз (патент США N 2028996 от 28.01.1936 г.). По данному способу в качестве исходной заготовки предлагается использовать круглый прокат, от которого отрубать заготовку. Заготовку штампуют без нагрева, получая полуфабрикат, имеющий верхний цилиндрический поясок и нижний цилиндрический уступ, необходимые для обеспечения соосности полуфабриката и инструмента. Этот полуфабрикат, штампуемый во второй операции, также без нагрева, в виде стакана, имеет большую высоту, чем заготовка, и тот же самый верхний диаметр и заданную толщину дна.

К недостаткам предложенного решения следует отнести: - необходимость использования круглого проката, - поскольку отечественная промышленность не выпускает круглый прокат, который не имел бы поверхностных дефектов (волосовин), а поскольку их глубина соизмерима с толщиной стенки готовых гильз, то вероятность получения трещин с последующим прорывом пороховых газов при выстреле весьма велика; - трудность получения заготовок из прутка - так как при малой относительной высоте получение качественного среза весьма затруднительно; - неблагоприятно ориентированная текстура металла (волокна) - осевое направление волокон ослабляет прочность дна гильзы и увеличивает вероятность среза фланца гильзы при экстракции после выстрела; - наличие двух элементов конструкции верхнего цилиндрического пояска и нижнего цилиндрического уступа требует использования направляющего кольца, что неоправданно усложняет конструкцию инструмента.

В настоящее время на предприятиях отрасли для изготовления гильз патронов стрелкового оружия используется технологический процесс, в котором в качестве исходной заготовки используется полоса, из которой вырубают кружок. Последний может отжигаться, после чего следует комплекс операций по удалению окалины, образовавшейся при отжиге - травлении. При использовании стали в качестве материала гильзы обязательно нанесение на поверхность полуфабрикатов подсмазочного покрытия из фосфатов железа и цинка - фосфатирование. Далее производятся одна - три вытяжки с последующими отжигом, травлением и при использовании стали в качестве материала гильзы фосфатированием. После чего следуют еще одна - две вытяжки, в процессе которых металлу корпуса гильз придаются соответствующие механические свойства, обеспечивающие нормальное функционирование гильз (прочность, экстракцию и обтюрацию). Число вытяжек, как промежуточных, так и формирующих механические свойства, определяется материалом гильзы, соотношением между толщиной стенки и дна, требуемой точностью, заданными механическими свойствами корпуса гильзы, возможностями оборудования, геометрией инструмента и т.д. В дальнейшем производится формирование донной части гильзы, включая гнездо под капсюль-воспламенитель, обжим, механическая обработка и нанесение антикоррозионного покрытия. (Малов А. Н. Производство патронов стрелкового оружия. - М.: Оборонгиз, 1947 г., табл. 20, с. 31 и табл. 21, с. 35). Данный способ взят в качестве прототипа.

При таком способе изготовления гильз используют исходную заготовку (полосу или ленту), толщина которой не превышает 75% толщины дна последней вытяжки, что позволяет увеличить диаметр кружка для облегчения процесса первой вытяжки и уменьшить число вытяжек для получения заданной толщины дульца. При этом для получения дна необходимой толщины в процессе вытяжек материал из стенок приходится перемещать в дно. Недостатком такого технологического процесса является образование донной складки, снижающей прочность гильзы.

При изготовлении пистолетных гильз, длина которых не превышает 2-4 диаметров, соотношение объемов металла стенки и дна меньше 2 - 3. При таком соотношении, если использовать общепринятые припуски на обрезку, получается относительно малый диаметр кружка D 0 толщиной t 0 , из которого необходимо в процессе первой вытяжки с утонением через (одну или несколько) матриц сформировать колпачок диаметром D 1 .

Считается, что если D 0 -D 1 <2t 0 , то нормальный ход процесса первой вытяжки невозможен, так как процесс первой вытяжки производится в этом случае со срезанием металла, полуфабрикаты имеют повышенную разностенность, косину и кривизну. Для обеспечения нормального хода процесса первой вытяжки обычно: увеличивают диаметр кружка за счет увеличения припуска на обрезку с тем, чтобы исключить выполнение неравенства, однако это приводит к росту отходов и, следовательно, уменьшению коэффициента использования материала, так как в этом случае объем кружка составляет 1,3-1,7 объема гильзы; уменьшают толщину кружка, однако это приводит к необходимости нагона металла в дно и, как следствие этого, к увеличению донной складки, что ухудшает качество изготавливаемой гильзы.

Настоящее изобретение решает задачу улучшения качества гильзы (исключение образования донной складки), уменьшения отходов на подрезку гильзы, обеспечения заданного распределения механических свойств (твердости HV) по высоте стенок гильзы с уменьшением его значения от дна к дульцу, а также уменьшения числа формоизменяющих операций.

Настоящая задача решается тем, что в способе изготовления гильзы патрона стрелкового оружия, включающем вырубку из полосы кружка, изготовление полого полуфабриката, вытяжку полого полуфабриката с утонением стенки, химико-термическую обработку и комплекс формоизменяющих операций по формированию капсюльного гнезда, образованию фланца в донной части гильзы и подрезку гильзы по длине, кружок вырубают объемом, равным 1,12-1,30 объема готового изделия, и толщиной t 0 , большей 0,7 толщины дна t п полуфабриката последней вытяжки. Из вырубленного кружка объемной штамповкой изготавливают чашеобразный полуфабрикат с донным наружным пояском диаметром D п, равным 0,95-1,1 диаметра гильзы D г в донной ее части, высотой пояска h п, не превышающей 0,9 толщины t 0 исходного кружка, и толщиной дна t д, равной 1,0...1,3 толщины дна t п полуфабриката последней вытяжки. Наружную поверхность чашеобразного полуфабриката выполняют конической с углом конусности , равным 8 - 60 o . При этом стенку чашеобразного полуфабриката выполняют толщиной, равномерно сужающейся от донной части к кромке с изменяющейся площадью поперечного сечения по высоте, определяемой по зависимости:  где и - площади поперечных сечений стенок, отсекающих равные объемы стенок чашеобразного полуфабриката и полуфабриката последней вытяжки соответственно, мм 2 ; HV i - твердость металла готовой гильзы в i-ом сечении, безразмерная;

где и - площади поперечных сечений стенок, отсекающих равные объемы стенок чашеобразного полуфабриката и полуфабриката последней вытяжки соответственно, мм 2 ; HV i - твердость металла готовой гильзы в i-ом сечении, безразмерная;

A, B и n - безразмерные коэффициенты выражения, аппроксимирующего кривую упрочнения металла гильзы вида: HV i = A + B n i , где i - относительное поперечное сужение металла гильзы в i-ом сечении. Полученный чашеобразный полуфабрикат подвергают рекристализационному смягчающему отжигу и травлению, после чего осуществляют одну или две вытяжки с утонением стенок, которые формируют механические свойства корпуса гильзы. Затем проводят комплекс формоизменяющих операций.

Сущность предлагаемого способа поясняется чертежами, где на фиг. 1 показана схема течения металла при объемной штамповке кружка в процессе формирования чашеобразного полуфабриката: а) перед началом деформирования; б) после окончания деформирования. На фиг. 2 - полуфабрикаты технологического процесса изготовления гильзы, реализованного в соответствии с предлагаемым способом: а) - кружок, вырубленный из полосы (ленты), где: D 0 - диаметр и t 0 - толщина кружка; б) - чашеобразный полуфабрикат, полученный в результате объемной штамповки кружка с использованием плоского рабочего торца выталкивателя, где: п и h п - диаметр и высота наружного пояска; t д - толщина дна; - угол конусности наружной поверхности, D ч - наружный диаметр верхней кромки чашеобразного полуфабриката, - площадь в i-го поперечного сечения стенки чашеобразного полуфабриката; в) - то же, но полученный с использованием рабочего торца выталкивателя, который формирует предварительный контур гнезда под капсюль-воспламенитель; г) - полуфабрикат первой вытяжки, формирующей механические свойства корпуса гильзы; д) - полуфабрикат последней (второй) вытяжки, формирующей механические свойства корпуса гильзы, где D п и t п - диаметр и толщина дна полуфабриката последней вытяжки, - площадь i-го поперечного сечения стенки полуфабриката последней вытяжки отсекающего объем стенки от дна полуфабриката последней вытяжки, равный объему стенки от дна до i-го сечения чашеобразного полуфабриката.

На фиг. 1 позицией 1 представлен пуансон, 2 - матрица, 3 - выталкиватель, 4 - кружок, 5 - чашеобразный полуфабрикат, полученный в результате объемной штамповки кружка.

Введение операции объемной штамповки с образованием чашеобразного полуфабриката позволяет снять ограничение на соотношение толщины кружка к его диаметру и тем самым снизить отношение объема кружка к объему готовой гильзы со значений 1,3-1,7 по известным технологиям до минимально необходимых значений 1,12-1,30 и повысить толщину t 0 кружка до значений > 0,7 толщины дна последней вытяжки.

Выбранный диапазон значений диаметра наружного пояска D п = (0,9-1,1)D г обусловлен необходимостью обеспечить центрирование полуфабриката по матрице на последующих вытяжках. Верхнее значение указанного диапазона ограничено условием уменьшения влияния деформации дна полуфабриката в процессе вытяжки на его упрочнение. Кроме того, превышение данного значения приводит к необоснованному повышению усилия при формировании дна готовой гильзы.

Высота наружного пояска h п < 0,9t 0 определяет наличие цилиндрической поверхности в донной части полуфабриката, необходимой для центрирования его в матрице на последней вытяжке. Превышение указанного значения приводит к уменьшению толщины стенки в придонной части чашеобразного полуфабриката и, следовательно, к снижению механических свойств придонной части полуфабриката готовой гильзы и невозможности обеспечения заданных механических свойств стенок готовой гильзы, формируемых на последующих вытяжках.

Выбор толщины дна чашеобразного полуфабриката из диапазона д = (1,0... 1,3)t п обусловлен следующим. При t д < 1,0t п на операциях вытяжки приходится использовать нагон металла из стенок полуфабрикатов в дно, что приводит к появлению донной складки. При t д > 1,3t п неоправданно растут удельные усилия на инструменте в процессе формирования дна. Выбранный диапазон значений t д обеспечивает заданные прочностные свойства материала дна гильзы при удовлетворительной стойкости инструмента. Толщина дна чашеобразного полуфабриката обеспечивается геометрическими размерами инструмента и величиной усилия при выполнении объемной штамповки кружка, причем в зависимости от размеров инструмента и усилия можно получать толщину t п большей или меньшей толщины кружка t 0 .

Выполнение наружной поверхности чашеобразного полуфабриката обусловлено условием обеспечения соосности полуфабриката относительно рабочей поверхности вытяжной матрицы. Исходя из того, что наружный диаметр верхней кромки чашеобразного полуфабриката D ч D 0 , выбор значения угла конусности из диапазона = 8-60 o определяется соотношением объемов стенки и дна изготавливаемой гильзы. С увеличением относительного объема ее стенок угол уменьшается и наоборот.

Эксплуатационные свойства гильз определяются механическими свойствами дна и особенно стенок, так как от соотношения их прочности и пластичности зависит сохранение прочности гильзы при выстреле, обтюрация гильзой пороховых газов и возможность извлечения гильзы из патронника после выстрела. Механические свойства стенки гильзы получают в процессе вытяжки с утонением за счет упрочнения металла при деформации, причем величина последней определяется соотношением площадей соответствующих поперечных сечений полуфабриката последней вытяжки и стенки чашеобразного полуфабриката , и оценивают величиной твердости, замеряемой на приборе Виккерса (HV). Поскольку для обеспечения обтюрации необходимо в дульце гильзы иметь минимальную прочность, соотношение площадей поперечных сечений полуфабриката последней вытяжки и чашеобразного полуфабриката по кромке должно быть минимальным, что и определяет толщину стенки чашеобразного полуфабриката, равномерно сужающейся от донной части к кромке.

Примером производства гильз патронов данным способом является технологические процессы изготовления стальных и латунных гильз 9 мм патрона Luger (9х19) и 40 S&W (10х22), реализованные на ОАО "Тульский патронный завод".

В качестве исходной заготовки использовалась стальная или латунная полоса толщиной t 0 = 3,2 -0,1 (вместо использовавшейся ранее 2,9 -0,1), из которой вырубался кружок диаметром D 0 . Далее стальной кружок фосфатировали и омыливали, после чего проводилась объемная штамповка кружка с получением чашеобразных полуфабрикатов, геометрические параметры которых приведены в таблице.

Полученные чашеобразные полуфабрикаты подвергали рекристализационному смягчающему отжигу и травлению (стальные дополнительно фосфатировали), омыливали, после чего выполняли две вытяжки с утонением стенки (фиг. 2 г) и д)), формирующие механические свойства корпуса гильзы. Далее был реализован общепринятый технологический процесс, который включал в себя такие формоизменяющие операции, как штамповка дна, пробивка запального отверстия (отверстий), обжим, проточку канавки и подрезку по длине.

Данные по технологическим процессам вышеупомянутых изделий, использованных в качестве примера, сведены в таблицу.

Заявленным способом были получены соответствующие чертежу гильзы двух пистолетных патронов, которые не имели донной складки и имели более благоприятное распределение механических свойств стенки по длине. Гильзы успешно выдержали испытания стрельбой.

По сравнению с существующими технологиями изготовления гильзы патрона стрелкового оружия использование предлагаемого способа дает следующие преимущества:

- позволяет использовать в качестве исходной заготовки полосу толщиной > 0,7 толщины дна полуфабриката последней вытяжки;

- обеспечивает уменьшение массы заготовки в среднем на 14 процентов;

- исключает образование донной складки, что невозможно при использовании традиционной технологии;

- обеспечивает более благоприятное распределение механических свойств (твердости HV) корпуса гильзы с уменьшением от дна к дульцу, в то время как существующий техпроцесс обеспечивает обратное;

- уменьшается число формоизменяющих операций, - поскольку по предлагаемому технологическому процессу используется вырубка, объемная штамповка кружка, две вытяжки, в то время как по существующему - вырубка и четыре вытяжки.

Данный способ может найти широкое применение при изготовлении гильз патронов стрелкового оружия различного калибра.

1. Способ изготовления гильзы патрона стрелкового оружия, включающий вырубку из полосы кружка, изготовление полого полуфабриката, вытяжку полого полуфабриката с утонением стенки и формированием механических свойств корпуса гильзы, химико-термическую обработку и комплекс формоизменяющих операций по формированию капсюльного гнезда, образованию фланца донной части гильзы и подрезке гильзы по длине, отличающийся тем, что кружок вырубают объемом, равным 1,12-1,30 объема готового изделия, и толщиной, большей 0,7 толщины дна полуфабриката последней вытяжки, при изготовлении полого полуфабриката из кружка объемной штамповкой получают чашеобразный полуфабрикат с донным наружным пояском диаметром, равным 0,95-1,1 диаметра гильзы в донной ее части, высотой пояска, не превышающей 0,9 толщины исходного кружка, и с толщиной дна, равной 1,0-1,3 толщины дна полуфабриката последней вытяжки, при этом наружную поверхность чашеобразного полуфабриката выполняют конической с углом конусности, равным 8-60 o и с толщиной стенки, равномерно сужающейся от донной части к кромке, после чего проводят химико-термическую обработку, включающую рекристаллизационный смягчающий отжиг, травление чашеобразного полуфабриката, его последующие вытяжки с утонением стенки и формированием механических свойств корпуса гильзы, а затем комплекс формоизменяющих операций.

,Изобретение относится к обработке металлов давлением и может быть использовано для изготовления нарезных и гладких стволов калибра 5,45-30 мм стрелково-пушечного оружия. При изготовлении заготовки-трубы ствола стрелково-пушечного вооружения под радиальное обжатие на радиально-обжимной машине (РОМ) из стали 45 или 40Х изготавливают несколько моделей ее поводковой части с двумя ступеньками большого и меньшего диаметров и хвостовиком. Каждую из них поочередно устанавливают последней в малой полости, а ступеньками в полости с зубьями на боковой поверхности поводкового центра. Воздействуют усилием пресса на модель, под действием которого эти зубья внедряются в ее ступеньки и оставляют в них свои отпечатки. По максимальным размерам отпечатков выявляют оптимальную модель, по размерам которой получают поводковую часть на заготовке-трубе. Уменьшается трудоемкость и повышается стойкость поводкового центра. 1 ил.

ULD 03-04-2006 12:01

По порядку, начиная от заготовки в форме "блина" .

1-заготовка из металлического листа в форме круга

2-стаканчик с округлым дном и "рваным" верхом

3-тот же стаканчик, но уже с обработанным верхом

5-отформовано дульце гильзы

6-выполнена кольцевая проточка у донца

7-гильза покрыта лаком.

semtex 03-04-2006 16:46

ULD

Все. Больше ничего не знаю - я не работник патронного предприятия.

А больше и ненадо... Теперь буржуины знают секрет производства патронов в Красной армии))))))))

ULD 03-04-2006 16:48

Спасибо, лучшей благодарности и не надо

Jenya 03-04-2006 17:34

Познавательно. Олегу респект!

TSV 03-04-2006 22:01

quote: Originally posted by ULD:

4-в стаканчике сделано капсюльное гнездо и нанесена маркировкаВсе. Больше ничего не знаю - я не работник патронного предприятия.

Что-то не сходится.

Если загнуть внутрь выпуклое дно стаканчика, а затем его проточить на токарном, то дно должно просто вывалиться. Резец подрежет оболочку корпуса.

То, что на дно отводится часть металла с большой толщиной - не верится. Из пятака вытянуть гильзу и при этом оставить двойную толщину на дно - не понятно сие.

ДонПедро 03-04-2006 22:59

Чего же непонятного? Посмотрите на любую бутылку кока-колы. Ее делают по похожей технологии. И дондышко у нее всегда толще. А металл при должном уровне давления и температуры течет так же, как и пластмасса.

ДонПедро 03-04-2006 23:02

И все же надо попросить уважаемого ULD замерить глубиномером штангеля реальную глубину уже обрезанного стаканчика и сравнить с его длиной.

Gost12 03-04-2006 23:33

Стадии изготовления гильз показаны достаточно точно (несколько сокращенном виде, что однако не меняет сути)...

По поводу толщины дна гильзы, достаточно продольно распилить любую...

ULD 04-04-2006 10:39

Штангенциркуль давайте - померяю

А пилить, увы, не буду - мне их на хранение оставили.

ULD 04-04-2006 12:22

Конечно, такой замер не претендует на прецизионную точность, т.к. мерил без штангенциркуля, но толщина донышка заготовки (с неизготовленным капсюльным гнездом) около 3,5мм (+-0,5мм погрешность измерения карандашом)

Mower_man 07-04-2006 12:53

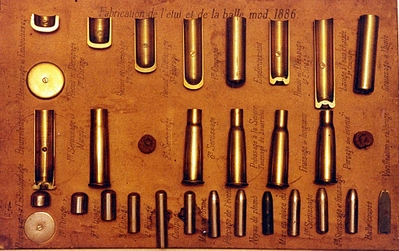

хехе... а теперь посмотрим как тоже самое осваивали аж в 1886 году...

может конечно глубокая вытяжка стали в наше время достигла невиданных высот, но мне кажется, что подборка заготовок неполная, без промежуточных стадий.

Возможно штампуют на роторных линиях, тогда понятно, почему нет промежуточных операций и соотвесттвенно заготовок. Каждый промежуточный образец отловлен на конце ротора.

ULD 07-04-2006 14:26

Ну, загнули то же... Подборка заготовок...

Что было, то и спер

То бишь сфоткал

Laborant 07-04-2006 17:48

Есть, есть промежуточные переходы при глубокой вытяжке, иначе рвется металл.

67890 22-04-2006 01:36

Ну и недельки выдались, не то что ответ написать, форум толком почитать некогда .

Спасибо ULDу и Mower_manу за фотографии, очень познавательно. Mower_man, а где сие висит? Похоже на Францию или Бельгию? Ксати, нет ли на форуме представителей патронного производства? Я не собираюсь организовывать его дома под кроватью, в США этого и без меня хватает, просто хотелось выяснить некоторые мелкие детали (не коммерческую тайну) . А то Гугл выдаёт здесь торговцев, а в России исторические экскурсы о ВОВ. Не знаю, когда опять повезёт отписаться, следующая неделька тоже обещает быть...

VVL 23-04-2006 20:43

п-ф 24-04-2006 12:48

quote: Originally posted by VVL:

Из читанного когда-то помню только, что приходится возиться с горлышком гильзы - чем сильнее выражена "бутылочность" - тем больше возникает напряжение металла. Снимается, как обычно, отжигом. Тот же ожиг используют ещё на предыдущей стадии обрезка рванного края стаканчика-заготовки... Много, много там хитростей. Тем паче, при работе с разными металлами.

На стальной гильзе присутствует такой технологический момент - отработка донной складки. Если складка "неправильная" - жопу гильзы будет отрывать нах. Что вообщем и было с первыми партиями коммерческих 308х на наших ПЗ, у народа отрывало жопы гильз в ружьях. Потом эту проблему решили.

Вот трешкина гильза-полуфабрикат, клеймение уже есть, запальных отверстий нет, и форма еще цилиндр.Может быть, кто-нибудь знает, где эта книга есть в Интернете?

С уважением, Donkey

Old_Rat 06-07-2006 12:31

потерялся не курсовик а его обладатель - всеж 15 лет прошло

а вот молодежь (возможно и форумная) там учиться и пишет аналогичные курсовики

Donkey 09-07-2006 12:22

quote: Originally posted by Old_Rat:

а по книге можно посмотреть в городской библиотеке - сразу не обещаю, но в течении месяца гляну

Изобретение относится к производству патронов стрелкового оружия, в частности к изготовлению гильз патронов различных калибров. Из заготовки, отрезанной от прутка или проволоки, совмещенным поперечно-продольным выдавливанием получают цилиндрический ступенчатый стаканчик. При этом используют матрицу, выполненную с направляющей частью и кольцевой рабочей полостью, и противопуансон. Диаметр кольцевой полости матрицы превышает диаметр ее направляющей части. Диаметр противопуансона равен 0,5 1,5 диаметра направляющей части матрицы. Противопуансон образует с пересечением направляющей части матрицы с внутренней поверхностью рабочей полости зазор. Поперечно-продольное выдавливание производят с частичным или полным вытеснением материала заготовки из направляющей части матрицы в ее кольцевую рабочую полость через упомянутый зазор. Затем осуществляют утонение стенки стаканчика вытяжкой и, штамповку дна с формированием капсюльного гнезда гильзы. В результате обеспечивается сокращение количества технологических операций и снижение нагрузки на инструмент. 1 з.п. ф-лы, 3 ил.

Изобретение относится к производству гильз для патронов стрелкового оружия, а также может быть использовано для изготовления гильз к гражданскому, служебному, боевому ручному стрелковому оружию, пиропатронов, строительно-монтажных патронов и артиллерийских выстрелов, в частности к технологии изготовления гильз.

Гильза - основной конструктивный элемент патрона или артиллерийского выстрела, к которому предъявляют высокие требования по точности формы, размерам, массе, качеству поверхности и др.

Действующая по настоящее время на предприятии технология изготовления гильз, отработанная на протяжении всего прошлого века, не претерпела существенных изменений. См. технологические процессы ИМ 01100.02230, ИМ 01100.01525, ИМ 01100.00327 и др. изготовления гильз патронов стрелкового оружия.

Исходным материалом для изготовления гильз служит либо латунная (Л68 ГОСТ 5362-78, Л63 ГОСТ 2208-2007), либо стальная (18ЮА ГОСТ В 26853-86, 11ЮА ГОСТ 8851-75), либо биметаллическая (биметалл 1 ОСТ 3-6648-91 на основе стали 18КП ГОСТ 1050-88) полоса (лента, лист), из которой разделительными операциями листовой штамповки - отрезкой и вырубкой получают плоскую, как правило, круглую в плане заготовку гильзы. Технологический процесс в дальнейшем включает несколько операций вытяжки, одну или несколько операций штамповки дна с формированием капсюльного гнезда и обжима дульца, термические и сопутствующие им химические операции по очистке поверхности от окалины, образовавшейся в процессе отжига, вспомогательные операции по подготовке поверхности под смазку, нанесение смазки и антикоррозийных покрытий, а также ряд контрольных операций, обеспечивающих контроль требуемых размеров и качества гильз.

Несмотря на стабильность и высокий уровень производства, действующая технология обладает одним существенным недостатком - низким коэффициентом использования металла, равным 0,38-0,54, при этом две трети всех отходов приходятся на высечку - металл, остающийся после вырубки круглых заготовок при многорядном шахматном раскрое полосы или ленты. К недостаткам такого способа можно также отнести сложность технологического процесса и связанную с этим высокую себестоимость изготовления гильз.

Германская фирма «Капп» в конце второй мировой войны приступила к массовому производству стальных 7,92 мм гильз из прутка. Технология формоизменения плоской после осадки заготовки, ничем не отличалась от используемой в России технологии.

Известна технология получения гильз патронов из квадратной (прямоугольной), или шестигранной в плане заготовки, при которой полуфабрикаты гильз после вытяжки приобретают корончатую форму открытого торца. Такая технология снижает расход металла, но впадины у открытого торца, являясь концентраторами напряжений, приводят на последующих операциях вытяжки к образованию трещин, что требует увеличения размеров заготовки, добавляет при этом ряд дополнительных операций, снижая положительный эффект от такого усовершенствования.

Нагрев заготовок перед штамповкой и выдавливанием не дал существенных преимуществ перед холодным деформированием, внося дополнительные технические и технологические трудности.

Известен способ получения гильз патронов стрелкового оружия, включающий отрезку заготовки от прутка, изготовление цилиндрического стакана обратным выдавливанием, утонение стенки вытяжкой с образованием переменной ее толщины заданных размеров, штамповку дна с предварительным и окончательным формированием капсюльного гнезда, механическое образование фланца в дне гильзы и комплекс операций, позволяющих получить окончательное изделие, при этом стакан выполняют ступенчатым с оформленным капсюльным гнездом, путем сочетания обратного и прямого выдавливания, утонение стенки ведут в расширенной части его ступени, после чего формируют фланец - см. заявку на изобретение № 96105717 - прототип. Обратным выдавливанием заготовки получают стенку ступенчатого стакана, а прямым выдавливанием с одновременным дополнительным тангенциальным сжатием заготовки образуют его донную часть и формируют капсюльное гнездо. При совмещенном выдавливании заготовки истечение металла в сторону формирования дна и капсюльного гнезда ведут с ограничением на заданный размер по толщине дна. Формообразование фланца с проточкой ведут раскатным роликом. Формообразование фланца, выступающего над диаметром гильзы, производят высадкой. Суженную ступень стакана выдавливают на диаметр проточки гильзы, а после вытяжки фланец с проточкой высаживают в разъемной матрице. Фланец с проточкой высаживают на диаметр, превышающий наибольший диаметр гильзы. При выдавливании ступенчатого стакана размеры капсюльного гнезда выполняют предварительными, а при формообразовании фланца их калибруют до получения окончательных значений. Выдавливание стакана выполняют с внутренним диаметром, равным или больше наружного диаметра гильзы, а вытяжку с утонением стенки ведут с одновременной обрезкой кромки.

Утонение стенки ступенчатого полуфабриката ведут ротационной вытяжкой или выдавливанием, либо многопереходной вытяжкой. Заготовку перед выдавливанием калибруют осадкой. Осадку заготовки ведут в штамповом инструменте, предназначенном для резки прутка. По меньшей мере, перед одной из формоизменяющих операций производят термохимическую обработку заготовки.

Известный способ получения гильз патронов стрелкового оружия включает отрезку заготовки от прутка, калибровку, получение цилиндрического ступенчатого стаканчика выдавливанием, утонение стенки вытяжкой с образованием переменной ее толщины, штамповку дна с формированием капсюльного гнезда путем сочетания обратного и прямого выдавливания.

К недостаткам известного способа-прототипа можно отнести неполное использование возможностей процесса холодного выдавливания и действие высоких удельных сил в процессе формообразования стенок гильзы на инструмент, а также высокую себестоимость изготовления гильз.

Задачей настоящего изобретения является устранение недостатков прототипа, в частности, повышение технологических возможностей процесса холодного выдавливания, снижение нагрузок на инструмент при формообразовании гильзы и снижение себестоимости готовой продукции.

Поставленная задача достигается сочетанием известных признаков, таких как отрезка заготовки от прутка (проволоки), изготовление цилиндрического ступенчатого стаканчика выдавливанием, утонение стенки стаканчика вытяжкой с образованием ее переменной толщины, штамповку дна ступенчатого стаканчика с формированием капсюльного гнезда путем сочетания обратного и прямого выдавливания, и новых, заключающихся в том, что ступенчатый стаканчик получают совмещенным поперечно-продольным выдавливанием заготовки в матрицу, выполненную с направляющей частью и кольцевой рабочей полостью диаметром, превышающим диаметр направляющей части, используют противопуансон диаметром, равным 0,5 1,5 диаметра направляющей части матрицы, образующий с пересечением направляющей части матрицы с внутренней поверхностью рабочей полости зазор, при этом поперечно-продольное выдавливание заготовки производят с частичным или полным вытеснением материала заготовки из направляющей части матрицы в ее кольцевую рабочую полость через зазор.

Используют противопуансон, рабочий торец которого выполнен плоским или фигурным, например, сферической, конической выпуклой, конической вогнутой формы.

Новизной предложенного технического решения является получение ступенчатого стаканчика совмещенным поперечно-продольным выдавливанием в матрицу, выполненную с направляющей частью и кольцевой рабочей полостью диаметром, превышающим диаметр направляющей части, используют противопуансон диаметром, равным 0,5 1,5 диаметра направляющей части матрицы, образующий с пересечением направляющей части матрицы с внутренней поверхностью рабочей полости зазор, при этом поперечно-продольное выдавливание заготовки производят с частичным или полным вытеснением материала заготовки из направляющей части матрицы в ее кольцевую рабочую полость через зазор.

Такой способ исключает технологическую операцию калибровки заготовки, а заготовке придает форму и размеры, благоприятные для выполнения последующих технологических операций и получения заданных свойств. При этом снижается нагрузка на рабочий инструмент.

Указанные отличительные признаки, согласно проведенным патентно-информационным исследованиям, являются новыми, промышленно выполнимыми, неочевидными и направлены на достижение поставленной изобретением задачи.

Дополнительными признаками, которые конкретизируют основные, направленные на получение положительного результата, являются выполнение рабочего торца противопуансона плоским или фигурным, например, сферической или конической вогнутой или выпуклой формы.

На фиг.1 схематично представлены с левой стороны заготовки, установленные в направляющую часть матрицы, а с правой стороны - варианты выполнения стаканчиков.

На фиг.2 - варианты изготовления стаканчиков: а) - с плоской донной частью пуансона, б) - с выпуклой поверхностью торца.

На фиг.3 представлены варианты геометрии кольцевой полости матрицы и боковой поверхности противопуансона: а) - цилиндрическая, б) - коническая, в) - сферическая.

На графических материалах представлена отрезанная от прутка заготовка 1, которая устанавливается в направляющую часть матрицы до упора о торец противопуансона, который может быть выполнен с цилиндрической 2, или конической 3, или ступенчатой 4 рабочими поверхностями. При помощи пуансона 5 осуществляется давление на заготовку 1. После выполнения операции совмещенного поперечно-продольного выдавливания с течением материала заготовки из направляющей части матрицы в рассматриваемом варианте - вниз в кольцевую рабочую полость матрицы большего диаметра, которая может быть выполнена цилиндрической 6 или конической 7, заготовка 1 приобретает цилиндрическую 8 или ступенчатую форму различной конфигурации 9,10, 11, 12, либо коническую ступенчатую 13 или коническую 14 форму стаканчика. Ступенчатая форма стаканчика формируется кольцевой цилиндрической 6 или конической 7 полостью матрицы и наружной и наружной поверхностью противопуансоно 2 или 3, или 4.

Внутренняя поверхность рабочей полости матрицы может быть выполнена иной формы, например, многогранной или криволинейной.

Необходимую по технологии форму торца пуансона выполняют либо в виде плоскости 15, либо вогнутой 16, или выпуклой 17 полусферы, либо в виде вогнутого 18 или выпуклого 19 конуса. Матрица 20 и 21 может быть выполнена с цилиндрической или конической рабочей полостью.

Предлагаемый способ изготовления гильз патронов стрелкового оружия осуществляют следующим образом.

От прутка или проволоки отрезают заготовку заданной длины и подают ее в направляющую часть матрицы до контакта с противопуансоном 2 или 3, или 4. Пуансон 5, воздействуя на заготовку 1, вытесняет материал заготовки, который обтекает противопуансон и вытесняется в рабочую кольцевую цилиндрическую или коническую полость. При этом осуществляется поперечно-продольное выдавливание с стечением материала заготовки из направляющей части матрицы в кольцевую рабочую полость матрицы большего диаметра. Полное вытеснение материала заготовки в кольцевую полость, матрицы с получением ступенчатого стаканчика может осуществляться при ступенчатом выполнении противопуансона 4.

Далее заготовку гильзы (ступенчатый стаканчик) обрабатывают традиционными способами в соответствии с действующими технологическими процессами, придавая заданную форму и размеры. При этом осуществляют утонение стенки стаканчика вытяжкой с образованием ее переменной или постоянной толщины при помощи пуансонов и матриц с соответствующими рабочими размерами, штамповку дна с формированием капсюльного гнезда путем сочетания обратного и прямого выдавливания.

Предлагаемые операции формирования ступенчатого или цилиндрического стаканчика позволяют в дальнейшем получить необходимую длину стенок и толщину донной части стаканчика и качественно в дальнейшем сформировать стенки и капсюльное гнездо.

В зависимости от требуемых формы и размеров заготовки диаметр противопуансона может быть выполнен равным 0,5 1,5 диаметра направляющей части матрицы. При диаметре противопуансона менее 0,5 снижается его стойкость. При диаметре более 1,5 диаметра направляющей части в теле заготовки возникают значительные растягивающие напряжения, что приводит к увеличению брака по трещинам. При расстоянии между нижней кромкой направляющей части матрицы и рабочим торцом пуансона, выполненным меньше 0,1 диаметра направляющей части матрицы, возникают значительные нагрузки на инструмент, снижающие его прочностные свойства, а при расстоянии, равном 3 (трем) диаметрам направляющей части матрицы, необходим большой ход пуансона, нецелесообразное и непредсказуемое деформирование материала заготовки.

Выполнение рабочего торца противопуансона плоским или фигурным, например, сферической или конической формы, выпуклым или вогнутым позволяет приблизить форму заготовки к технологически удобной форме для последующего деформирования.

Конкретный пример осуществления способа.

Стальную заготовку 1, отрезанную от прутка диаметром 10 мм длиной 14 мм, поместили в направляющую часть матрицы 2. Под воздействием (давлением) пуансона 3 металл заготовки вытеснили в кольцевую полость 6 матрицы 2 до полного ее заполнения. При этом полное заполнение кольцевой полости 6 осуществлялось комбинированным продольно-поперечным выдавливанием материала заготовки из направляющей части матрицы с истечением (вытеснением) материала заготовки в кольцевую полость матрицы большего диаметра, чем диаметр ее направляющей части.

В настоящее время на предприятии разработана техническая документация на изготовление из прутка гильз к 5,45 мм-патронам. Изготовлена и испытана на прочность и безотказность работы автоматики оружия опытная партия гильз, изготовленных по предлагаемой технологии. Результаты испытания подтвердили техническую возможность и экономическую целесообразность предлагаемого технического решения. Промышленное освоение новой технологии позволит экономить до 40% металла, повысить стойкость рабочего инструмента, получать качественную продукцию, удовлетворяющую предъявляемым к ней требованиям со значительным сокращением себестоимости ее изготовления.

1. Способ изготовления гильз патронов стрелкового оружия, включающий отрезку заготовки от прутка или проволоки, получение цилиндрического ступенчатого стаканчика выдавливанием, утонение стенки стаканчика вытяжкой с образованием ее переменной толщины, штамповку дна ступенчатого стаканчика с формированием капсюльного гнезда путем сочетания обратного и прямого выдавливания, отличающийся тем, что ступенчатый стаканчик получают совмещенным поперечно-продольным выдавливанием заготовки в матрицу, выполненную с направляющей частью и кольцевой рабочей полостью диаметром, превышающим диаметр направляющей части, с использованием противопуансона, выполненного диаметром, равным 0,5 1,5 диаметра направляющей части матрицы, и образующего с пересечением направляющей части матрицы с внутренней поверхностью рабочей полости зазор, при этом совмещенное поперечно-продольное выдавливание заготовки осуществляют с частичным или полным вытеснением материала заготовки из направляющей части матрицы в ее кольцевую рабочую полость через упомянутый зазор.

2. Способ по п.1, отличающийся тем, что используют противопуансон, рабочий торец которого выполнен плоским или фигурным, например сферической, конической выпуклой, конической, вогнутой формы.

каждый день мы боремся за идеальный патрон

патрон должен выполнять свои задачи на 100%, мы добились этого

Патронный завод «СКМ Индустрия» был создан в 2001 году на территории стрелкового комплекса «Спортинг Клуб Москва». Идея создания принадлежит Николаю Ивановичу Кондратову. Так как, уже в полную силу работал стрелковый стенд и на август 2002 года было запланировано проведение Чемпионата Европы по компак-спортингу, не хватало только одного звена - своего патрона. Конечно, организация работы такого предприятия, имеет свои сложности, поэтому, чтобы успеть запустить производство в срок, его первым Генеральным директором стал Кондратов Николай Иванович. На начальном этапе, в частности к августу 2002 г., производство ограничивалось изготовлением стандартных патронов 12-го калибра. Годом позже стали производить и патроны Магнум 12/76. Однако, уже с 2005 года предприятие начало производство патронов 16 и 20 калибров. Красноречивы и другие цифры, дающие представление о росте объемов, повышении качества, а в итоге - доверия потребителей.

Если в самом начале деятельности завод располагал всего одной линией по производству патронов, то сейчас их - четыре. Первый штат сотрудников, только-только привыкающих к особенностям этого производства и легкой тяжести дроби, составлял 15 человек, сейчас их - вдвое больше, и это уже профессионалы, способные с закрытыми глазами, только по движению ленты конвейера, по звукам, знакомым только им, определять состояние автоматических линий. Покупателей для первых партий патронов искали в Москве и Подмосковье, а сегодня заявки поступают из 119 городов - от Южно-Сахалинска и Зеи до Астрахани и Ржева. Этот список дополняют регионы Казахстана и Белоруссии. А это - главный показатель востребованности качественного продукта, ибо никто никогда не заставит человека с ружьем купить патрон, который может подвести охотника в самый ответственный момент.

Соответственно, выросли и объемы. Начинали с 6 млн. штук в год, ныне эта цифра уверенно шагнула за 20 млн. Для производства патронов используются только самые лучшие комплектующие российских и европейских производителей, понимая, что качество конечной продукции в большей степени зависит от качества сырья, из которого она произведена.

Опираясь на опыт лучших мировых производителей, «СКМ Индустрия» первая и на сегодняшний день - единственная компания в России, которая имеет солидный опыт производства патронов со стальной дробью. Также для отдельных партий патронов, по желанию заказчика, здесь предлагается нанесение специальной маркировки на патроны. Это может быть фамилия, логотип или любой другой рисунок по усмотрению.

Специалисты производства могут выполнить любые пожелания заказчика по баллистике, но в пределах разрешенных законом.

Производственный цех оснащен, как уже подчеркивалось, четырьмя современными импортными линиями итальянской фирмы «Vasini». Кстати, именно такое оборудование стоит на крупнейших заводах мировых лидеров производства патронов.

При изготовлении каждой партии производятся баллистические пробы, причем ежедневно, дважды за смену. Это дает возможность отслеживать качество производимой продукции, как говорится «он-лайн». Для этих целей на заводе был построен полуподземный тир длиной 20 метров и оснащен баллистико-компьютерным оборудованием производства фирмы «Stas» (Италия). При каждом выстреле на экран компьютера мгновенно выдается семь показателей внутренней и внешней баллистики патрона.

По окончании серии выстрелов данные суммируются, на экран выводятся средние показатели, которым дается оценка на соответствие требованиям Постоянной Международной Комиссии (ПМК) Брюссельской Конвенции, членом которой Россия стала в 1994 году. Перед запуском в производство все комплектующие выдерживаются не менее суток при температуре +21 С (+/-1 С).

То, что завод расположен на территории стрелкового комплекса, где еженедельно собираются для соревнований и тренировок одни из лучших стрелков, имеет свои положительные стороны. Все их предпочтения, пожелания, замечания тщательно изучаются специалистами. Кроме того, находясь в тесном взаимодействии с рядом охотничьих хозяйств, «патронщики» имеют возможность отслеживать качество производимой продукции не только в лабораториях, но и в полевых условиях, незамедлительно получая информацию о каких либо недостатках в продукции. Все это дает заводу возможность быстро устранить любые, даже незначительные недостатки.

«СКМ Индустрия» является единственным производителем в стране, выпускающим охотничьи патроны для стрельбы на дальние (60-90) метров и сверхдальние дистанции (100-110) метров. Освоено производство испытательных патронов всех калибров, которые поставляются отечественным производителям оружия. Начато производство патронов 20 калибра Магнум 20/76. Все эти ноу-хау создает и выпускает в производство легенда стрелкового спорта России, да и всего мира, Олимпийский Чемпион Петров Евгений Александрович, заместитель Генерального директора патронного завода.

Патрон «СКМ Индустия» - это гильза производства Франции (Cheddite) или Италии (Fiocchi); пыжи производства Италии (Gualandi) или Франции (Cheddite); порох производства Франции (Nobel Sport), прекрасно зарекомендовавшие себя в самом широком диапазоне температур, отечественный порох «Сокол Р» охотничий и «спортивный порох «Салют-2» и «Тп-3».

Наиболее распространенный способ закрытия гильзы - «звезда», кроме патронов с пулей. Упаковка - в зависимости от типа патрона, по 10 или по 25 штук.